kategorier: Nybörjare elektriker, Böcker och videokurser om elektroteknik och elektronik, Industriell elektriker, Programmerbara styrenheter

Antal visningar: 32688

Kommentarer till artikeln: 5

PLC-programmeringsspråk och CoDeSys automatiseringsprogramvaruplattform

Ta den enklaste uppgiften som ett exempel: du måste slå på pressen 1 sekund efter att operatören samtidigt håller de två knapparna i pressat tillstånd. Vi garanterar därför att operatörens båda händer är upptagna och ger honom tid att övervaka maskinens beredskap. Den enklaste lösningen är att ansluta kontakterna på båda knapparna i serie och sätta ett elektroniskt relä med en timer. Om timern tillåter justering av fördröjningstiden ger ett sådant schema viss flexibilitet i systemet, men inte för högt.

Ta den enklaste uppgiften som ett exempel: du måste slå på pressen 1 sekund efter att operatören samtidigt håller de två knapparna i pressat tillstånd. Vi garanterar därför att operatörens båda händer är upptagna och ger honom tid att övervaka maskinens beredskap. Den enklaste lösningen är att ansluta kontakterna på båda knapparna i serie och sätta ett elektroniskt relä med en timer. Om timern tillåter justering av fördröjningstiden ger ett sådant schema viss flexibilitet i systemet, men inte för högt.

Eventuella ytterligare villkor, till exempel kravet på att styra sekvensen av knapptryckningar kommer att sätta oss i en svår situation - vi kommer att tvingas ändra kretsen genom att införa ytterligare reläer. Detta är inte ett svårt problem, förutsatt att ett sådant behov uppstår extremt sällan.

Men när det gäller konkurrenskraftig produktion är den tid det tar för en ny produkt att komma in på marknaden avgörande och därför när det gäller flexibel automatiserad produktion, måste anpassningen av utrustningen göras snabbt med minimala kostnader.

Ett ytterligare problem är ökningen av komplexiteten hos styrsystemet när produktionen utvecklas och ytterligare funktioner dyker upp (komplikationer av operationsalgoritmen).

Alla automationsspecialister mötte också problemet med att bygga ett kontrollsystem för utrustning inom det ämnet som han inte känner tillräckligt med: bristen på ett tydligt uttalande om problemet, uppkomsten av nya förhållanden när utrustningen introduceras, kan göra det omöjligt att framgångsrikt genomföra projektet.

Det var nödvändigt att skapa en styrenhet, vars funktionsalgoritm kunde ändras utan att göra om styrsystemets kopplingsschema, och som ett resultat uppstod en logisk idé för att ersätta styrsystem med "hård" driftslogik (en uppsättning reläer, regulatorer, tidtagare, etc.) av automat med programmerbar logik i arbetet. Så född programmerbara logikstyrenheter (PLC). För första gången användes PLC: er i USA för att automatisera montering av monteringslinjer inom fordonsindustrin (1969).

Eftersom definitionen av ”programmerbar logikstyrenhet” var ”programmerbar”, uppstod frågan nästan omedelbart, hur programmerar man PLC?

Algoritmiska programmeringsspråk för datorer från den tiden var inriktade på att lösa beräkningsproblem. En programmerares yrke ansågs vara extremt sällsynt och svårt; det fanns inga sådana specialister på någon produktionsplats. Ett idealiskt alternativ skulle vara att automatiskt översätta kretsschema för relämaskiner till PLC-program.

Varför inte? Så i PLC dök upp språk för reläkontaktkretsar (RCS eller LD i de engelska källorna Ladder Diagram). Teknologen kunde "ritra om" styrkretsen på PLC-programmeringsstationens display. Naturligtvis avbildades diagrammet inte grafiskt utan med hjälp av villkorade symboler.

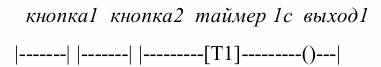

Exempelvis kan den ovan beskrivna uppgiften programmeras enligt följande:

Till vänster och höger i ett sådant program ser vi vertikala kraftbussar anslutna med horisontella kretsar. Kretsar kan bestå av sina kontakter och några ytterligare element (till exempel en timer) anslutna parallellt eller i serie. Till höger slutar varje krets med en reläspole. Kontakterna till detta relä kan i sin tur vara närvarande i andra kretsar. Således är det möjligt att göra en ganska komplex krets liknande funktionalitet som en verklig reläkrets.

De första programmeringsstationerna var mycket skrymmande enheter som transporterades av flera personer. Trots det började PLC: er aktivt ersätta ännu mer skrymmande och, viktigast av allt, reläautomatiseringsskåp med ”styv” logik.

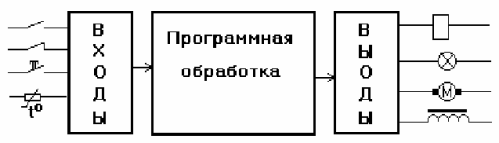

Fysiskt är en PLC ett eller flera block med en specifik uppsättning utgångar och ingångar för anslutning av sensorer och ställdon (se fig. 1).

Logiken för dess funktion beskrivs i programvara och utförs av den inbyggda mikroprocessorn. Som ett resultat kan exakt samma PLC: er utföra helt olika funktioner. För att ändra operationsalgoritmen krävs inga hårdvaruändringar.

Fig. 1. Principen för PLC: s drift

Utvecklingen av elektronik har lett till en fantastisk miniaturisering av PLC: er. Idag finns det miniatyr programmerbara styrenheter utrustade med en liten skärm och inbyggda programmeringsfunktioner, sådana styrenheter kallas programmerbara reläer. Typiska uppgifter för programmerbara reläer är mycket enkla lokala system med upp till ett dussin ingångar och flera effektreläutgångar.

Att skriva ett mer komplext program med den inbyggda fjärrkontrollen är inte lätt. På liknande sätt kan vi enkelt skriva SMS-text på tangentbordet på en mobiltelefon, men till och med att skriva in flera sidor med text, för att inte tala om stora volymer, verkar problematiskt. För detta finns det persondatorer (PC) som ger människor mycket bekvämare arbetsvillkor.

En modern PLC kan ersätta dussintals regulatorer, hundratals tidtagare och tusentals reläer. Att använda en dator för att programmera ett sådant system är inte alls svårt. Att använda PC som en PLC-programmeringsstation är den dominerande lösningen idag. Detta förenklar inte bara programmeringen, utan löser också problemen med att arkivera projekt, förbereda dokumentation, visualisera och modellera. Datorn tillhandahåller ett bekvämt universalverktyg för att programmera de enklaste lokala uppgifterna på en PLC, liksom för ett automatiskt processkontrollsystem.

Observera att när vi talar om PLC-programmering kommer vi alltid tillbaka till hur man gör denna process enkel och bekväm för människor. Det verkar som att när en programmerad PLC fungerar i flera år och det är inte så viktigt om dess program kommer att se vackert ut, det viktigaste är att det fungerar bra.

Tyvärr är det inte så. Behovet av att ändra programmet i PLC uppstår regelbundet ibland och oväntat. Därför bör det skrivas så att varje person, inte bara dess författare, snabbt kan förstå det och snabbt göra nödvändiga förbättringar. Att säga att programmen är skrivna för PLC är inte helt korrekt.

Alla program är skrivna av människor och är avsedda för mänsklig läsning. Alla programmeringsverktyg ger slutligen mikroprocessorinstruktionerna i sina maskinkoder. Det är ingen skillnad för honom i vilket språk programmet skrivs.

Nämnts ovan LD-språk uppfanns i USA under perioden för reläautomation. Mode för PLC: er kom till Europa lite senare, då reläskåp redan framgångsrikt ersattes med skåp med logikkretsar. Därför uppstod behovet av att uppfinna andra programmeringsspråk som är begripliga för en ny generation av ingenjörer.

Så i Tyskland verkade det språk med enkla textinstruktioner som liknar assembler (IL). I Frankrike, grafisk funktionella blockdiagramspråk (FBD) och diagram på hög nivå som beskriver stadier och förhållanden för övergångar (Graphset, modern SFC). De språk som användes för programmeringsdatorer (Pascal, Basic) användes också. I slutet av sjuttiotalet utvecklades en extremt svår situation.

Varje PLC-tillverkare (inklusive i Sovjetunionen) utvecklade sitt eget programmeringsspråk, därför var olika tillverkares PLC: er programvara oförenliga, dessutom var det problem med hårdvaruförenlighet. Att ersätta en PLC med en produkt från en annan tillverkare har blivit ett enormt problem.PLC-köparen tvingades använda endast ett företags produkter eller spendera energi på att lära sig olika språk och medel på förvärv av lämpliga verktyg.

Som ett resultat skapades 1979, inom ramen för International Electrotechnical Commission (IEC), en speciell grupp tekniska experter på PLC-problem. Hon fick i uppdrag att utveckla standardkrav för hårdvara, programvara, installationsregler, testning, dokumentation och PLC-kommunikation.

1982 publicerades det första utkastet till versionen av standarden, som fick namnet IEC 1131. På grund av komplexiteten i det resulterande dokumentet beslutades att dela upp den i flera delar, den tredje delen av standarden "PLC-programmeringsspråk" ägnas åt programmeringsproblem.

Eftersom IEC har bytt till 5 digitala symboler sedan 1997 är det korrekta namnet för den internationella versionen av den del av standarden som ägnas PLC-programmeringsspråk IEC 61131-3. IEC: s arbetsgrupp fattade ett ganska originellt beslut. Från hela variationen av PLC-programmeringsspråk som fanns vid tidpunkten för utvecklingen av standarden identifierades 5 språk som användes mest.

Språkspecifikationerna slutfördes så att det blev möjligt att använda en standardiserad uppsättning element och datatyper i program skriven på något av dessa språk. Denna metod från IEC har kritiserats mer än en gång, men tiden har visat riktigheten i detta beslut.

Genomförandet av ett sådant tillvägagångssätt gjorde det möjligt att locka specialister från olika kunskapsområden (och, vilket är särskilt viktigt, av olika kvalifikationer) för att programmera samma PLC: reläautomationsspecialister (och till och med elektriker), programmerare i LD, specialister inom halvledarkretsar och automatisk kontroll för vem det vanliga språket är FBD, programmerare med erfarenhet av att skriva datorprogram på monteringsspråk (det motsvarar IL-språket för PLC: er) på högnivåspråk (ST-språk), även de långt ifrån Programmeringsteknologer fick sitt programmeringsverktyg - SFC-språket.

Även om införandet av IEC-programmeringssystem inte helt övergav tjänsterna för professionella programmerare (detta mål fastställdes dock inte), men det tillät att minska kvalifikationskraven och följaktligen arbetskraftskostnaderna för PLC-programmerare. Standardiseringen av språk tillät (åtminstone delvis) att lösa problemet med PLC-användarens beroende av en specifik tillverkare.

Alla moderna PLC: er är utrustade med IEC 61131-3 programmeringsverktyg, vilket underlättar kontrolleranvändarnas arbete (du kan använda PLC: er från olika företag utan omskolningskostnader) och samtidigt tar bort ett antal problem för PLC-tillverkare (du kan använda PLC-komponenter från andra tillverkare).

Standarden har avsevärt utökat möjligheterna på arbetsmarknaden för en specialist i PLC-programmering. Precis som en bilmekaniker med en standarduppsättning verktyg kan utföra reparation av alla delar (förutom icke-standard) i en maskin från alla företag, så kan en specialist som har studerat språken i IEC 61131-3 kunna räkna ut programmet för alla moderna PLC. Detta gjorde det möjligt att minska både företagets beroende av PLC-programmeringsspecialisten och specialisten på företaget.

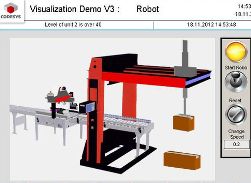

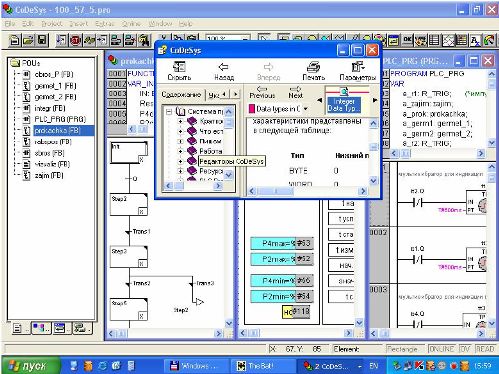

Idag är den ledande positionen på marknaden för IEC-programmeringssystem CoDeSys komplex Tyska företaget 3S-Smart Software Solutions GmbH. Det används av 190 företag världen över, de flesta av dessa företag är ledande tillverkare av utrustning och / eller industriell automationssystem.

I Ryssland är PLC: er med CoDeSys välkända för specialister; utbudet av produkter som tillverkas under kontroll av dessa PLC: er är stort. CoDeSys innehåller 5 specialredigerare för vart och ett av de vanliga programmeringsspråken:

-

Lista över instruktioner (IL),

-

Funktionella blockdiagram (FBD),

-

Reläkontaktkretsar (LD),

-

Strukturerad text (ST),

-

Sekvensfunktionsdiagram (SFC).

Redaktörer stöds av ett stort antal hjälpverktyg som påskyndar programinmatningen. Dessa är inmatningsassistent, automatisk variabel deklaration, intelligent inmatningskorrigering, färgmarkering och syntaxkontroll under inmatning, skalning, automatisk placering och anslutning av grafiska element.

I ett projekt kan du kombinera program skrivna på flera IEC-språk eller använda ett av dem. Det finns inga speciella krav för att välja språk. Det beror bara på personliga preferenser.

Det mest populära språket i Ryssland är ST. Detta är ett textspråk, som är en något anpassad Pascal. Det näst mest populära grafiska språket är FBD följt av LD. Förutom programförberedande verktyg inkluderar CoDeSys en integrerad felsöknings-, emulator-, visualiserings- och projekthanteringsverktyg, PLC och nätverkskonfiguratorer.

Utformningen av en annan oväntad idé, kollektivt genererad av CoDeSys-användare, var den frivilliga sammanslutningen av PLC-tillverkare som stödde CoDeSys till den ideella organisationen CoDeSys Automation Alliance (CAA). Kärnan i idén är att förvandla tillverkare av industriella automationsprodukter som stöder CoDeSys till partners (så långt det är möjligt på en konkurrenskraftig marknad) och att neutralisera konsekvenserna av konkurrens mellan tillverkare för PLC-användare.

Istället för att medvetet skapa tekniska hinder som förhindrar användare att enkelt använda produkter från ett annat företag, vidtar CAA-medlemmar medvetet åtgärder för att säkerställa kompatibiliteten hos deras produkter.

Användaren kan vara säker på att hans CoDeSys applikationsprogram kommer att fungera i valfri controller i alla företag som är medlem i CAA. Användaren kan vara säker på att verktygen de använder (CoDeSys) har verifierats av tusentals användare över hela världen. Användaren kan alltid diskutera sina svårigheter och få verklig hjälp från ett stort antal kollegor som har erfarenhet av att lösa sådana problem.

Brokarev A.Zh., Petrov I.V. Företag "PROLOGUE"

Se även på elektrohomepro.com

: