Категорије: Како то функционише

Број прегледа: 23713

Коментари на чланак: 1

Како је уређена и ради машина за заваривање плазмом

Плазма у физици је четврто стање материје после чврстих, течних и гасовитих форми, када се догоди делимична или потпуна јонизација медијума претходно неутралних молекула и атома, под условом квазинеутралности: запреминска густина свих набијених честица је једнака.

Плазма у физици је четврто стање материје после чврстих, течних и гасовитих форми, када се догоди делимична или потпуна јонизација медијума претходно неутралних молекула и атома, под условом квазинеутралности: запреминска густина свих набијених честица је једнака.

У технологији заваривања користе се следећа својства плазме ниске температуре (мање од милион степени Келвинове скале):

-

врло висока електрична проводљивост;

-

снажан утицај спољних магнетних поља на проток струја у њему, доприносећи стварању млазева и слојева;

-

манифестација колективних ефеката, изражена превладавањем магнетних и електричних сила над гравитацијским.

Принципи за креирање и руковање плазма бакљама

У овом начину заваривања извор загревања метала до талишта је плазма лука јонизованог гаса, који је усмерен у правом смеру. Производи се посебним уређајем који се зове плазматрон или плазма бакља.

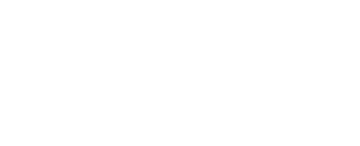

Класификација по врсти лука

По принципу деловања плазматрон може бити директног или индиректног деловања.

У првом случају, потенцијална разлика спољног поља генератора, стварајући услове за формирање лука, примењује се директно на радни комад и електроду гасног горионика. Због тога се повећава ефикасност хлађења конструкције.

У другој методи, електрични напон се примењује само између делова горионика како би се створио плазма млаз. Због тога је потребно закомпликовати систем хлађења склопа млазница.

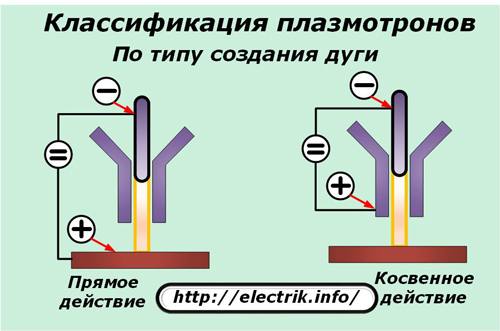

За плазматроне директног дејства ствара се лук који приближно подсећа на цилиндрични облик, лагано се ширићи на површини метала који се обрађује.

Унутар неутралне електричне млазнице долази до компресије и стабилизације лука. У овом случају, комбинација топлотне и кинетичке енергије плазме ствара за њу повећану снагу, која омогућава металу да се растопи дубље.

Индиректни горионици стварају плазму у облику стожчастог млаза окруженог бакљом усмереном према производу. Млаз пуше струјом плазме која долази из горионика.

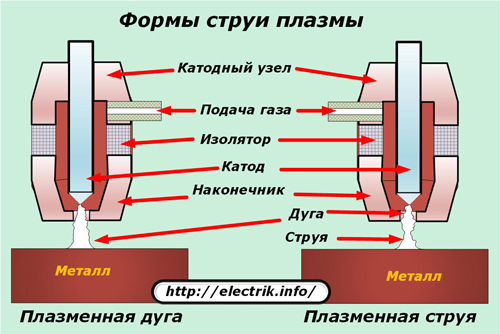

Класификација метода хлађења горионика

Због високе температуре плазме користе се различите методе хлађења детаља плазме бакље:

-

дувајући ваздух;

-

уклањање топлоте услед принудне циркулације воде.

Хлађење ваздухом је јефтиније, а течно хлађење је најефикасније, али најсложеније.

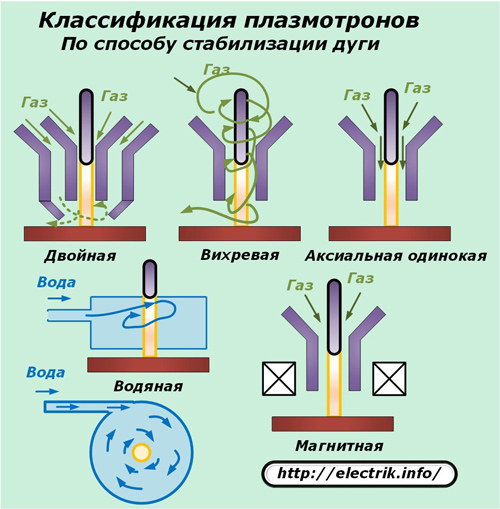

Класификација метода стабилизације лука

Плински горионик треба да обезбеди уједначен, стабилан у величини и смеру температурне колоне са строгим фиксирањем исте дуж оси млазнице и електроде.

У ту сврху развијене су три врсте млазница које користе енергију:

1. гас;

2. вода;

3. магнетно поље.

У првом методу хладни ток гаса, који пуше стуб плазме, хлади се и истовремено компримира. У зависности од правца гасног тока, стабилизација се ствара:

1. аксијално - са паралелним пухањем колоне;

2. ковитлање када се ствара проток гаса у правцу.

Друга метода ефикасније компримира лук и користи се у плазматронима који се користе за таложење или резање метала.

Аксијална стабилизација је погоднија за заваривање и наношење метала.

Схема двоструке стабилизације комбинује карактеристике аксијала и вртлога. Када га користите, могуће је преносити гас на три начина:

-

само кроз главни централни канал;

-

кроз оба;

-

искључиво преко спољашњег.

Свака метода ствара различите шеме за компримовање плазма колоне.

Стабилизација воде користи проточне вртложне протоке течности.Пара која се ствара у овом процесу помаже да се створи плазма са загрејањем колона до 50 хиљада степени по Келвиновој скали.

Значајан недостатак ове методе је интензивно сагоревање катоде. За такве уређаје електрода је израђена од графита, развијајући механизме за њен аутоматски приступ радном комаду, јер се дужина непрекидно троши.

Запажени су уређаји са плазмом бакље са стабилизованом у води:

-

сложеност дизајна;

-

ниска поузданост система напајања електрода;

-

сложеност метода побуђења лука.

Магнетна стабилизација Ради због усмереног магнетног поља смештеног преко кретања стуба лука. Његова ефикасност је најнижа, а соленоид уграђен у млазницу знатно усложњава круг плазме бакље.

Међутим, магнетна стабилизација користи се за ротационо кретање на месту аноде унутар зидова млазнице. Ово омогућава да се смањи ерозија материјала млазница, што утиче на чистоћу плазма млаза.

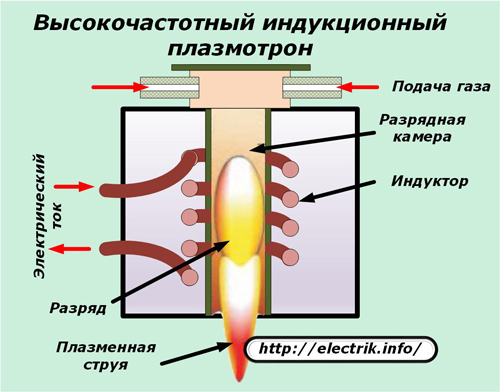

Све горе сагледане конструкције плазматрона су лучне конструкције. Али постоји и други тип сличних уређаја за генерисање плазме због енергије високофреквентне струје која пролази кроз индуктивну завојницу. Такви плазматрони називају се индукцијом (ХФ) и њима не требају електроде да би створили лучно пражњење.

Они немају посебне предности у утицају на прерађене метале у поређењу са лучним уређајима и користе се за решавање појединачних технолошких процеса, на пример, производње чистих метала у праху.

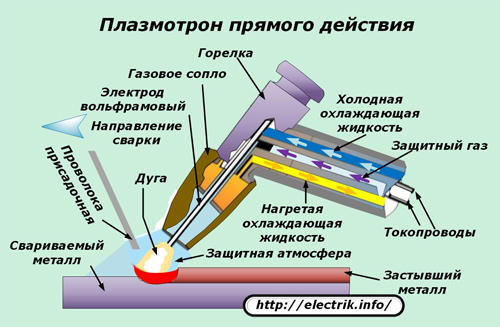

Дизајнерске карактеристике горионика

Рад једне од типова плазмичних бакљи може се објаснити доњом сликом.

Плазални лук током заваривања ствара се унутар заштитне атмосферске љуске која се формира снабдевањем убризгаваног гаса у радну површину. Најчешће бирају аргон.

Гас који формира плазму (извор јонизације) може да делује:

-

аргон

-

азот

-

хелијум

-

ваздух

-

водоник;

-

смеше наведених гасова.

Имајте на уму карактеристике њиховог деловања:

-

водоник је експлозиван;

-

нитриди и озон се ослобађају из ваздуха;

-

хелијум драги;

-

Азот на високим температурама утиче на животну средину.

Волфрам се најчешће бира као материјал за електроде због најприкладнијих механичких својстава и отпорности на високе температуре.

Млазница за гас је фиксирана у горионику и пробушена је заштитним током. Хладна течност се пумпа дуж хидрауличних водова и загрева се одводи.

Жице које носе струју дају електродама директну или наизменичну струју електродама.

Да би се напајао лук који формира плазму, за заваривање је прикључен извор струје напоном од око 120 волти, а око 300 у празном ходу - за резање.

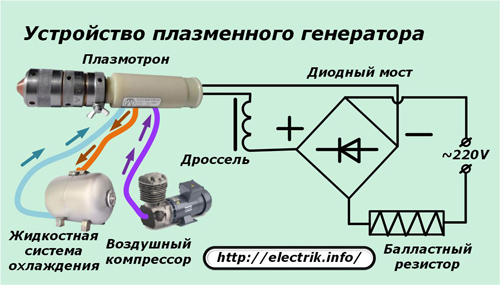

Уређај генератора плазме

Наизменична струја или једносмерна струја могу се користити за покретање плазматрона. Као пример, узмите у обзир рад генератора конвенционална мрежа за напајање 220 волти.

Баластни отпорник ограничава напајање струјом. Лептир гас контролише оптерећење. Диодни мост претвара наизменични напон за одржавање радног лука.

Компресор за ваздух доводи заштитни гас до горионика, а хидраулички систем за хлађење циркулише течност у плазма водовима да би одржао ефикасно уклањање топлоте.

Техника за заваривање и резање плазмом

За паљење и одржавање лука за заваривање користи се електрична струја, а за његово бесконтактно узбуђење осцилатор (извор осцилације).

Употреба пилотског лука између електроде и млазнице може значајно олакшати процес покретања плазме.

Такво заваривање ће омогућити спајање готово свих метала и легура које се налазе у доњој или вертикалној равнини.

Без претходне обраде ивица, савијање са дебљином до 15 мм може се заварити на ногове.У овом случају, карактеристичан продор специфичних облика настаје због изласка плазма млаза преко задњег дела завареног дела кроз прорезне прорезе.

Заправо, заваривање плазмом у већини случајева је двоструки континуирани процес:

-

резање кроз материјал обрадака;

-

мјесто заваривања.

Технологија сечења се заснива на:

-

растаљени метални слој на месту третмана;

-

пухањем течне фракције у ток плазме.

Дебљина метала утиче на технологију сечења. За танке производе користи се лук индиректне методе, а за дебље, плазма бакље директно повезане директно.

Сечење плазмом је најекономичније за све метале, укључујући и челик од угљеника.

За обављање плазма заваривања и сечења развијене су аутоматизоване линије и ручне инсталације.

Врсте заваривања плазмом

Снага примењене струје утиче на снагу створеног лука. Три врсте заваривања одређују се његовом величином:

1. микроплазма;

2. просек;

3. при великим струјама.

Заваривање микроплазмом

Ради на струји ограниченој на 0,1 ÷ 25 ампера. Ова технологија се користи у електроници, инструментацији, накиту, производњи мехура, мембрана, термоелемент, фолије, танкослојне цеви и контејнери, који вам омогућавају да чврсто повежете делове дебљине 0,2 ÷ 5 мм.

За обраду различитих материјала бирају се комбинације гасова који формирају плазму и заштитни гас, степен компресије лука и близина аноде. Код обраде посебно танких материјала, импулсни режим се користи за напајање лука ниске ампере са испоруком импулса биполарних струја.

Током проласка импулса једне поларности, метал се таложи или завари, а када се заустави због промене правца, метал се хлади и кристализира, и ствара се место заваривања. За добро образовање је оптимизиран процес напајања струјом и паузирањем. У комбинацији са контролом амплитуде и уклањањем електрода, ово омогућава постизање висококвалитетних једињења различитих метала и легура.

За обављање микроплазматског заваривања развијене су многе технологије које узимају у обзир различите углове нагиба плазме бакље, стварајући попречне вибрације за уништавање оксидних слојева, померање млазнице у односу на завар који се обрађује и друге методе.

Заваривање плазмом при средњим струјама од 50 ÷ 150 ампера користи се у индустријској производњи, машиноградњи и поправкама.

Велике струје од 150 ампера користи се за заваривање у плазми, а врши се у индустријским условима обрада легираних и ниско-угљених челика, легура бакра, титанијума, алуминијума. Омогућава вам да смањите трошкове сечења ивица, повећате продуктивност процеса, оптимизирате квалитет шавова у поређењу са електричним лучним методама спојева.

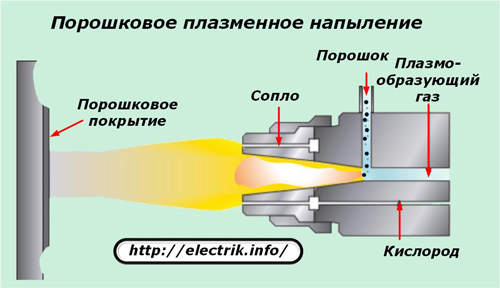

Обрада метала у плазми и прскање површине

Појединачни делови машине захтевају обезбеђивање високе чврстоће или отпорности на високе температуре или агресивне површине. У ту сврху премазани су заштитним слојем скупог метала плазма-методама. Да би се то постигло, припремљена жица или прах у малим гранулама уносе се у плазме и распршују се у растопљеном стању на површину коју треба обрадити.

Предности ове методе:

-

способност плазме да растопи било који метал;

-

способност добијања легура различитих састава и стварања вишеслојних превлака;

-

доступност образаца за обраду било које величине;

-

погодност прилагођавања енергетских карактеристика процеса.

Предности заваривања плазмом

Извор лука створен плазма заваривањем разликује се од класичног електричног:

1. мања површина контакта на обрађеном металу;

2. већи топлотни ефекат због приступа цилиндричном облику;

3. повећани механички притисак млаза на метал (око 6 ÷ 10 пута);

4. Способност одржавања сагоревања лука при малим струјама, до 0,2 ампера.

Из ова четири разлога, заваривање плазмом сматра се перспективнијим и вишенаменским у обради метала. Омогућава боље топљење у смањеној запремини.

Плазални лук има највећу температурну концентрацију и омогућава вам резање и заваривање метала повећане дебљине чак и уз одређена повећања удаљености од млазнице горионика до обратка.

Поред тога, уређаји за заваривање у плазми разликују се:

-

релативно мале димензије;

-

поузданост у раду;

-

једноставност регулације снаге;

-

лаган почетак;

-

брзи прекид радног режима.

Недостаци

Високи трошкови опреме ограничавају широко увођење плазма заваривања у све индустрије и међу малим предузећима.

Погледајте и на електрохомепро.цом

: