categorii: Articole prezentate » Electronică practică

Număr de vizualizări: 407784

Comentarii la articol: 11

Sudarea la fața locului în atelierul de acasă

Soiuri și clasificarea sudării

Soiuri și clasificarea sudării

Sudarea este procesul de obținere a unei conexiuni integrale a pieselor datorită formării de legături interatomice în sudură. Astfel de legături apar sub influența încălzirii locale sau generale a pieselor care urmează să fie sudate sau sub influența deformării plastice sau a ambelor.

Sudarea este folosită cel mai adesea pentru îmbinarea metalelor și a aliajelor acestora, pentru îmbinarea termoplastelor și chiar în medicină. Dar sudarea țesutului viu este dincolo de scopul acestui articol. Prin urmare, luați în considerare pe cele scurte tipuri de sudură care sunt utilizate în tehnologie.

Dezvoltarea modernă a tehnologiei de sudare este astfel încât permite executarea sudării nu numai în condiții de producție, ci și în aer liber și chiar sub apă. În ultimii ani, sudarea ca experiment a fost deja realizată în spațiu.

Pentru producerea sudării se folosesc diferite tipuri de energie. În primul rând, este un arc electric sau o flacără a unui arzător de gaz. Surse mai exotice sunt ultrasunetele, radiațiile laser, un fascicul de electroni și sudarea prin frecare.

Toate operațiunile de sudare sunt asociate cu pericol de incendiu ridicat, contaminarea cu gaze dăunătoare, radiațiile ultraviolete și pur și simplu riscul de electrocutare. Prin urmare, sudarea necesită respectarea strictă a reglementărilor de siguranță.

Toate metodele de sudare, în funcție de tipul de energie și de tehnologia utilizării acesteia, sunt împărțite în trei clase principale: clasa termică, clasa termomecanică și clasa mecanică.

Sudarea în clasă termică se realizează prin topire datorită utilizării energiei termice. Este cunoscut în mare parte pe larg sudare cu arc electric și sudarea cu gaz. Sudarea în clasă termomecanică se realizează cu energie termică și presiune mecanică. Pentru sudarea în clasă mecanică se folosește energia de presiune și frecare. Toate despicăturile de sudare în clase sunt realizate în conformitate cu GOST 19521-74.

Sudarea la fața locului

Sudarea la punct se referă la categoria așa-numitelor suduri de contact. În afară de aceasta, aici se află și sudarea cu fund și cusături. În condițiile unui atelier de casă, ultimele două tipuri sunt practic imposibil de pus în aplicare, deoarece echipamentul este prea complicat pentru a se repeta în condiții artizanale. Prin urmare, numai mai departe sudarea la fața locului.

Conform clasificării de mai sus, sudarea la fața locului aparține clasei termomecanice. Procesul de sudare constă în mai multe etape. Mai întâi, piesele care urmează să fie sudate, combinate anterior în poziția dorită, sunt plasate între electrozii mașinii de sudat și apăsate unul împotriva celuilalt. Apoi sunt încălzite până la o stare de plasticitate și, ulterior, deformarea plastică a articulațiilor. Când se utilizează echipamente automate în condiții industriale, se obține o frecvență de sudare de 600 de puncte pe minut.

Scurtă tehnologie de sudare la fața locului

Piesele sunt încălzite prin alimentarea unui impuls pe termen scurt al curentului de sudură. Durata impulsului variază între 0,01 ... 0,1 sec în funcție de condițiile de sudare. Acest impuls pe termen scurt asigură topirea metalului în zona electrozilor și formarea unui miez lichid comun pentru ambele părți. După îndepărtarea impulsului curent, componentele sunt ținute sub presiune un timp pentru a se răci și a cristaliza miezul topit.

Apăsarea pieselor în momentul pulsului de sudură asigură formarea unei benzi de etanșare în jurul miezului topit, ceea ce împiedică topirea topiturii din zona de sudare. Prin urmare, nu sunt necesare măsuri suplimentare pentru protejarea punctului de sudură.

Forța de compresie a electrozilor trebuie îndepărtată cu o anumită întârziere după sfârșitul pulsului de sudare, ceea ce asigură condiții pentru o mai bună cristalizare a metalului topit. În unele cazuri, în stadiul final, se recomandă creșterea forței de strângere a pieselor, ceea ce asigură forjarea metalului și eliminarea neomogenităților din interiorul sudurii.

Trebuie menționat că, pentru a obține o sudură de înaltă calitate, suprafețele care urmează să fie sudate trebuie să fie pregătite în prealabil, în special, curățate de folii groase de oxid sau pur și simplu rugină. Pentru sudarea foilor subțiri sunt suficiente, până la 1 ... 1,5 mm, așa-numitele sudarea condensatorului.

Condensatoarele se încarcă continuucurent suficient de mic, consumând putere neglijabilă. În momentul sudării, condensatorii sunt descărcați prin piesele care urmează să fie sudate, asigurând modul de sudare necesar.

Astfel de surse sunt utilizate pentru sudarea pieselor în miniatură și subminiature în industria de fabricare a instrumentelor, electronică și radio. În acest caz, este posibilă sudarea atât a metalelor feroase, cât și a celor neferoase și chiar în diferite combinații.

Avantajele și dezavantajele sudării la fața locului

Ca orice în lume, sudarea la fața locului are avantajele și dezavantajele sale. În primul rând, avantajele includ rentabilitate ridicată, rezistența mecanică a sudurilor la vedere și capacitatea de a automatiza procesele de sudare. Dezavantajul este lipsa de etanșare a sudurilor.

Proiecte casnice de mașini de sudare la fața locului

În condițiile unui atelier de casă, poate fi necesară sudarea la fața locului, astfel încât au fost dezvoltate numeroase dispozitive care sunt potrivite pentru auto-producție acasă. O scurtă descriere a unora dintre ele va fi prezentată mai jos.

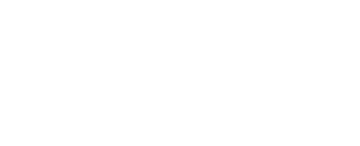

Unul dintre primele proiecte ale aparatului de sudare la fața locului a fost descris în jurnalul RADIO N 12, 1978 p. 47-48. O diagramă a aparatului este prezentată în figura 1.

Figura 1. Schema mașinii de sudare la fața locului

Un astfel de dispozitiv nu diferă în ceea ce privește puterea crescută, cu ajutorul său este posibilă sudarea tablelor de până la 0,2 mm grosime sau a sârmului de oțel cu un diametru de până la 0,3 mm. Cu acești parametri, sudarea este destul de posibilă termocupleprecum și sudarea pieselor subțiri din folie pe substraturi din oțel masiv.

Una dintre aplicațiile posibile este sudarea foilor subțiri de folie cu manometre de încordare pre-lipite pe piesele testate. Datorită faptului că piesele care trebuie sudate sunt mici, forța de strângere în timpul sudării este mică, prin urmare, electrodul de sudare este realizat sub formă de pistol. Piesele de prindere se execută manual.

Circuitul mașinii de sudat este destul de simplu. Scopul său principal este de a crea un impuls de sudură cu durata necesară, care asigură diferite moduri de sudare.

Unitatea principală a dispozitivului este un transformator de sudură T2. Un electrod de sudură este conectat la înfășurarea sa secundară (conform circuitului de capăt superior) folosind un cablu flexibil multicore și o parte sudată mai masivă este conectată la capătul inferior. Conexiunea ar trebui să fie suficient de fiabilă.

Transformatorul de sudură este conectat la rețea prin puntea de redresare V5 ... V8. Thyristor V9 este inclus într-o altă diagonală a acestui pod, atunci când este deschis, tensiunea de alimentare prin puntea redresoare este aplicată înfășurării primare a transformatorului T2. Tiristorul este controlat cu ajutorul butonului S3 „Impulse” situat în mânerul pistolului de sudare.

Când este conectat la rețea de la o sursă auxiliară, condensatorul C1 este încărcat imediat. Sursa auxiliară este formată dintr-un transformator T1 și o punte de redresare V1 ... V4. Dacă apăsăm acum butonul S3 „Impulse”, atunci condensatorul C1 prin contactul său închis și rezistența R1 vor fi descărcate prin secțiunea electrodului de comandă - catodul tiristorului V9, ceea ce va duce la deschiderea acestuia din urmă.

Tiristorul deschis va închide diagonala podului V5 ... V9 (curent continuu), ceea ce va duce la includerea unui transformator de sudură T1.Tiristorul va fi deschis până când condensatorul C1 este descărcat. Timpul de descărcare al condensatorului și, prin urmare, timpul de impuls al curentului de sudare, poate fi controlat de o rezistență variabilă R1.

Pentru a pregăti următorul impuls de sudură, butonul „Impulse” trebuie eliberat scurt pentru ca condensatorul C1 să fie încărcat. Următorul impuls va fi generat prin apăsarea din nou a butonului: întregul proces se va repeta, așa cum este descris mai sus.

Ca transformator T1, orice potrivire mică (5 ... 10W) cu tensiune de ieșire la înfășurarea III de aproximativ 15V este adecvată. Winding II este utilizat pentru iluminare de fundal, tensiunea sa fiind de 5 ... 6V. Cu cotele C1 și R1 indicate în diagramă, durata maximă a impulsului de sudare este de aproximativ 0,1 sec, ceea ce asigură un curent de sudare de 300 ... 500 A, ceea ce este suficient pentru sudarea pieselor de dimensiuni mici menționate mai sus.

Transformatorul T2 este realizat pe fier Sh40. Grosimea setului este de 70 mm, înfășurarea primară este înfășurată cu un fir PEV-2 0,8 și conține 300 de rotații. Înfășurarea secundară se înfășoară imediat în două fire și conține 10 rotiri. Firul înfășurării secundare este înțepat cu un diametru de 4 mm. Puteți utiliza, de asemenea, o anvelopă cu o secțiune transversală de cel puțin 20 mp.

Este foarte posibil să înlocuiți tiristorul PTL-50 cu KU202 cu literele K, L, M, N. Mai mult, condensatorul C1 va trebui crescut până la 2000 μF. Aceasta este doar fiabilitatea dispozitivului cu o astfel de înlocuire poate fi oarecum redusă.

Mașină de sudare mai puternică la fața locului

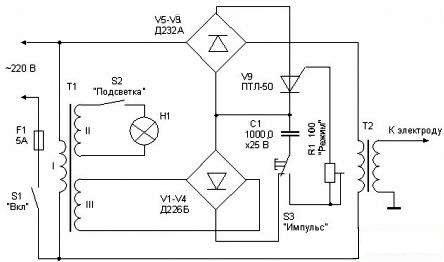

Aparatul descris mai sus poate fi numit masina de microwelding. În figura 2 este prezentată o diagramă a unui aparat mai puternic.

Figura 2. Schema schemă a mașinii de sudat la fața locului

La o examinare mai atentă, este ușor de observat că este structural foarte asemănător cu cel precedent și conține aceleași noduri, și anume: un transformator de sudură, un comutator cu tiristor cu semiconductor și un dispozitiv de întârziere în timp care asigură durata impulsului de sudare necesar.

Această schemă vă permite să sudați tabla de până la 1 mm grosime, precum și sârmă cu un diametru de până la 4 mm. Această creștere a puterii în comparație cu circuitul anterior se realizează prin utilizarea unui transformator de sudură mai puternic.

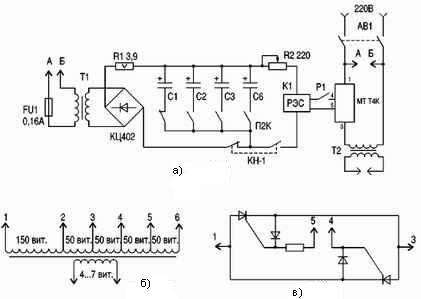

Circuitul general al aparatului este prezentat în figura 2a. Înfășurarea primară a transformatorului de sudare T2 este conectată la rețea printr-un contactor de proximitate tip tiristor MTT4K. Curentul direct al unui astfel de starter este de 80 A, tensiunea inversă este de 800 V. Dispozitivul său intern este prezentat în figura 2c.

Circuitul modulului este destul de simplu și conține două tiristoare, conectate contra-paralel, două diode și o rezistență. Contactele 1 și 3 schimbă sarcina în timp ce contactele 4 și 5. În cazul nostru, acestea sunt închise folosind grupul de contacte al releului K1. Pentru a vă proteja împotriva situațiilor de urgență, circuitul conține un întreruptor AB1.

Releu de timp montat pe transformatorul Tr1, puntea diodei KTs402, condensatoare electrolitice C1 ... C6, releu K1 și comutatoare și butoane de comutare. În poziția prezentată în diagrama la pornirea mașinii automate AB1, condensatorii C1 ... C6 încep să se încarce.

Condensatoarele sunt conectate la puntea diodei folosind un comutator P2K cu fixare independentă, care vă permite să conectați un număr diferit de condensatoare și, prin urmare, să controlați întârzierea. Rezistența R1 este instalată în circuitul de încărcare a condensatorului, scopul său fiind de a limita curentul de încărcare al condensatorilor în momentul inițial al încărcării. Acest lucru vă permite să creșteți durata de viață a condensatorilor. Condensatoarele sunt încărcate printr-un contact normal închis pe butonul KN1.

Când este apăsat butonul KN1, acesta se închide normal - un contact deschis care conectează releul K1 la condensatoarele de sincronizare. În mod normal - se deschide un contact închis în acest moment, ceea ce împiedică conectarea releului K1 direct la puntea redresorului.

Releul funcționează, cu contactele sale, închide contactele de control ale releului tiristorului, care pornește transformatorul de sudură.După ce condensatoarele sunt descărcate, releul se va opri, impulsul de sudare se va opri. Pentru a vă pregăti pentru următorul impuls, butonul KN1 trebuie eliberat.

Pentru selectarea exactă a timpului pulsului, se utilizează un rezistor R2 variabil. Ca releu, K1 este potrivit releu de stuf tip RES42, RES43 sau altele asemenea, cu o tensiune de răspuns de 15 ... 20 V. Mai mult, cu cât este mai mic curentul de acționare a releului, cu atât este mai mare întârzierea timpului. Curentul dintre contactele 4 și 5 ale demarorului tiristorului nu depășește 100 mA, astfel încât orice releu cu curent mic este potrivit.

Condensatoare C1 și C2 la 47 μF, C3, C4 100 μF, C5 și C6 470 μF. Tensiunea de funcționare a condensatoarelor este de cel puțin 50 V. Transformatorul Tr2 este potrivit pentru oricine are o putere de cel mult 20 W cu o tensiune secundară de 20 ... 25 V. Podul redresor poate fi asamblat din diode separate, de exemplu, 1N4007 sau 1N5408.

Transformatorul de sudură este realizat pe un circuit magnetic dintr-un LATRA ars de 2,5 A. După îndepărtarea înfășurării vechi, fierul este învelit în cel puțin trei straturi de lac. La capetele circuitului magnetic, înainte de a înfășura pânza lăcuită, sunt instalate inele de carton subțire electrice, care sunt îndoite de-a lungul marginilor exterioare și interioare ale inelului. Acest lucru previne distrugerea țesăturii de lac în timpul înfășurării și funcționării ulterioare.

Înfășurarea primară se efectuează cu un fir cu diametrul de 1,5 mm, cel mai bine este dacă firul este cu izolație din țesătură, ceea ce îmbunătățește condițiile pentru impregnarea înfășurării cu lac. Pentru impregnare, puteți utiliza lac KC521 sau altele asemenea. Numărul de rotații este prezentat în figura 2b. Folosind robinete, puteți efectua o reglare brută a curentului de sudare. Între înfășurările primare și secundare se înfășoară un strat de bandă de bumbac, după care bobina este impregnată cu lac.

Înfășurarea secundară este realizată din sârmă cu fir în izolație siliconică cu diametrul de 20 mm și conține 4 ... 7 rotiri. Suprafață de sârmă nu mai puțin de 300 mp. La capetele sârmei sunt instalate genți, care ar trebui să fie lipite pentru un contact mai bun. Este posibil să se efectueze o înfășurare secundară cu un pachet de mai multe fire mai subțiri. Suprafața totală trebuie să fie cel puțin specificată și toate firele trebuie să fie înfășurate în același timp. Acest design al transformatorului asigură un curent de sudare de până la 1500 A. Tensiunea circuitului deschis este de 4 ... 7 V.

Mecanismul de sudare - contact se realizează în conformitate cu natura lucrărilor efectuate conform uneia dintre schemele cunoscute. Cel mai adesea acestea sunt cleștele de sudură. Presiunea creată de mecanism este de aproximativ 20 KG / cm2. Mai precis, acest efort este selectat într-un mod practic. Contactele sunt fabricate din cupru sau bronz beriliu. În același timp, dimensiunea plăcuțelor de contact trebuie să fie cât mai mică, ceea ce asigură un miez de sudare mai bun.

În prezent se pot găsi foarte multe modele de amatori pentru sudarea la fața locului. Totul intră în joc. De exemplu, unul dintre proiecte se bazează pe transformatoarele de putere TS270 de la televizoarele color cu tuburi vechi. Pentru a crea o astfel de instalație, au fost necesare șase transformatoare. Chiar și circuite controlate prin microprocesor apar, dar sensul general al structurilor rămâne neschimbat: pentru a crea un impuls pe termen scurt al curentului de sudare și o forță de strângere suficientă la locul de sudare.

Boris Aladyshkin

Consultați și la i.electricianexp.com

: