categorii: Articole prezentate » Automatizari la domiciliu

Număr de vizualizări: 149188

Comentarii la articol: 5

Principiul funcționării și elementele de bază ale programării PLC

Controlere logice programabile (PLC)

Înainte de apariția circuitelor logice în stare solidă, dezvoltarea sistemelor de control logic s-a bazat pe relee electromecanice. Până în ziua de azi, releele nu sunt învechite la destinația lor, dar cu toate acestea, în unele dintre funcțiile lor anterioare, sunt înlocuite de un controler.

Înainte de apariția circuitelor logice în stare solidă, dezvoltarea sistemelor de control logic s-a bazat pe relee electromecanice. Până în ziua de azi, releele nu sunt învechite la destinația lor, dar cu toate acestea, în unele dintre funcțiile lor anterioare, sunt înlocuite de un controler.

În industria modernă există un număr mare de sisteme și procese diferite care necesită automatizare, dar acum aceste sisteme sunt rareori proiectate din relee. Procesele moderne de producție au nevoie de un dispozitiv care să fie programat pentru a îndeplini diverse funcții logice. La sfârșitul anilor 1960, compania americană Bedford Associates a dezvoltat un dispozitiv computerizat numit MODICON (Controller digital modular). Ulterior, numele dispozitivului a devenit numele unității companiei care l-a proiectat, realizat și vândut.

Alte companii au dezvoltat propriile versiuni ale acestui dispozitiv, iar în final, a devenit cunoscut ca PLC sau controler logic programabil. Scopul unui controlor programabil capabil să simuleze funcționarea unui număr mare de relee a fost înlocuirea releelor electromecanice cu elemente logice.

PLC-ul are un set de terminale de intrare cu care puteți monitoriza starea senzorilor și a comutatoarelor. Există, de asemenea, terminale de ieșire care furnizează un semnal „ridicat” sau „scăzut” la indicatoarele de putere, electrovalve, contactoare, motoare mici și alte dispozitive de auto-monitorizare.

PLC-urile sunt ușor de programat, deoarece limbajul lor de programare seamănă cu logica unui releu. Deci, un electrician industrial obișnuit sau un inginer electric, obișnuit să citească circuitele logice ale scărilor, se va simți confortabil atunci când programează un PLC pentru a îndeplini aceleași funcții.

Conexiunea de semnal și programarea standard sunt oarecum diferite pentru diferite modele de PLC, dar sunt destul de asemănătoare, ceea ce vă permite să introduceți aici o introducere „generală” în programarea acestui dispozitiv.

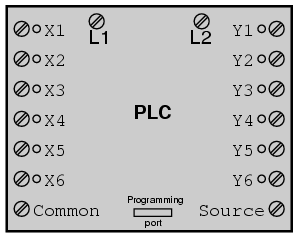

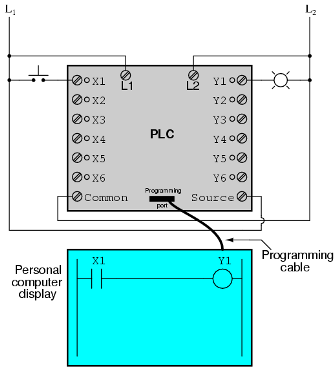

Următoarea ilustrație arată un PLC simplu sau, mai degrabă, cum ar putea arăta în față. Două borne cu șurub pentru conectarea circuitelor interne PLC de până la 120 VAC sunt marcate L1 și L2.

Șase terminale cu șuruburi situate în partea stângă asigură conectarea dispozitivelor de intrare. Fiecare terminal reprezintă canalul său de intrare (X). Terminalul șurubului (conexiune „generală) situat în colțul din stânga jos este de obicei conectat la sursa de curent L2 (neutru) cu o tensiune de 120 V AC.

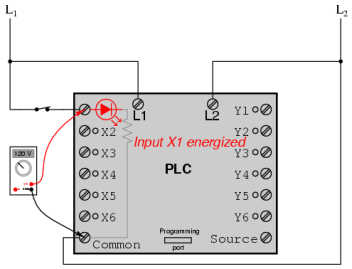

În interiorul carcasei PLC care conectează fiecare terminal de intrare la un terminal comun, există un izolator de dispozitiv (LED) care furnizează un semnal „înalt” izolat electric pentru circuitul computerului (un fototransistor interpretează lumina LED) atunci când un curent alternativ de 120 volți este instalat între terminalul de intrare corespunzător și cel comun terminale. LED-ul din partea frontală a PLC-ului permite să înțelegeți ce intrare este în direct:

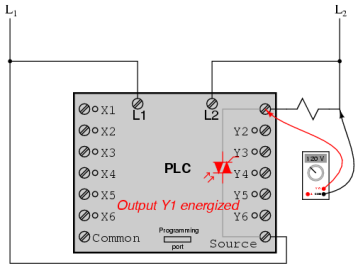

Semnalele de ieșire sunt generate de circuitele computerizate PLC, activând un dispozitiv de comutare (tranzistor, tiristor sau chiar un releu electromecanic) și conectând terminalul „Sursa” (colțul din dreapta jos) la orice ieșire marcată cu litera Y. Terminalul sursă este de obicei asociat cu L1. La fel ca fiecare intrare, fiecare ieșire alimentată este marcată cu un LED:

Astfel, PLC-ul poate fi conectat la orice dispozitive, cum ar fi comutatoarele și electromagnetii.

Noțiuni de bază despre programarea PLC

Logica modernă a sistemului de control este instalată în PLC printr-un program de calculator.Acest program stabilește ce ieșiri sunt live și în ce condiții de intrare. Deși programul în sine seamănă cu un circuit logic de releu, nu există contacte de comutare sau bobine de releu care funcționează în interiorul PLC pentru a crea conexiuni între intrare și ieșire. Aceste contacte și bobine sunt imaginare. Programul este scris și vizualizat folosind un computer personal conectat la portul de programare PLC.

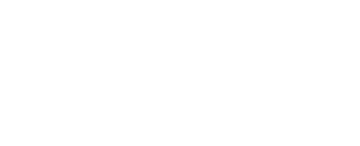

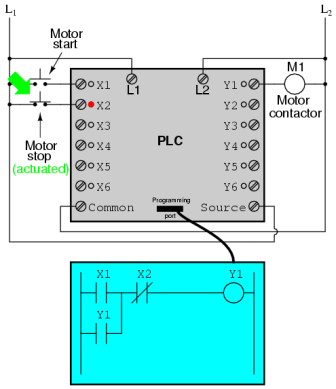

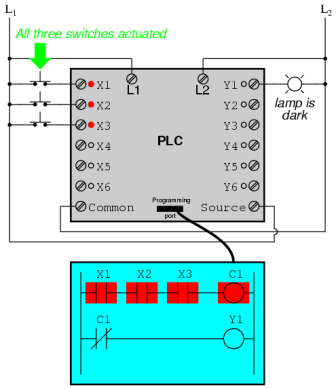

Luați în considerare următorul circuit și programul PLC:

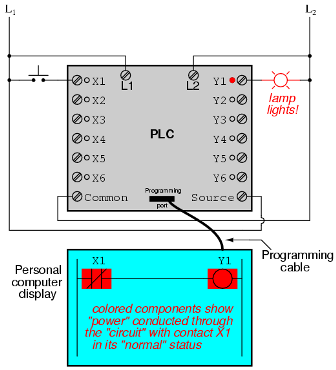

Când comutatorul butonului nu este activat (în stare oprită), semnalul nu este trimis la intrarea X1. În conformitate cu programul, care arată intrarea „deschisă” X1, semnalul nu va fi transmis către ieșirea Y1. Astfel, ieșirea Y1 va rămâne energizată, iar indicatorul conectat la acesta se va stinge.

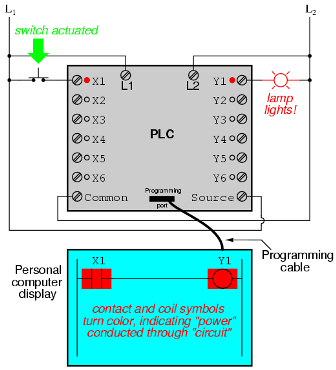

Dacă este apăsat butonul de apăsare, semnalul va fi trimis la intrarea X1. Toate contactele X1 din program vor presupune o stare activată, ca și cum ar fi contacte releu activate prin furnizarea tensiunii la o bobină releu numită X1. În acest caz, contactul deschis X1 va fi „închis” și va trimite un semnal către bobina Y1. Când bobina Y1 este alimentată, ieșirea Y1 se va aprinde cu un bec conectat la aceasta.

Trebuie înțeles că contactul X1 și bobina Y1 sunt conectate folosind fire, iar „semnalul” care apare pe monitorul computerului este virtual. Ele nu există ca componente electrice reale. Sunt prezente doar într-un program de calculator - parte a software-ului - și seamănă doar cu ceea ce se întâmplă în circuitul releului.

La fel de important este să înțelegem că computerul folosit pentru a scrie și edita programul nu este necesar pentru utilizarea ulterioară a PLC. După ce programul a fost încărcat în controlerul programabil, computerul poate fi oprit, iar PLC-ul va executa independent comenzile programului. În ilustrație includem un monitor de calculator personal, astfel încât să înțelegeți conexiunea dintre condițiile reale (închiderea comutatorului și starea lămpii) și starea programului (semnale prin contacte virtuale și bobine virtuale).

Adevărata putere și versatilitatea PLC este dezvăluită atunci când dorim să schimbăm comportamentul sistemului de control. Deoarece PLC-ul este un dispozitiv programabil, putem schimba comenzile pe care le-am configurat fără a reconfigura componentele conectate la acesta. Să presupunem că am decis să comutăm funcția „comutator - bec” invers: apăsați butonul pentru a stinge becul și eliberați-l pentru a-l porni.

Soluția la această problemă în condiții reale este că comutatorul, „deschis” în condiții normale, este înlocuit cu un „închis”. Soluția sa software schimbă programul astfel încât contactul X1 în condiții normale este „închis” și nu „deschis”.

În imaginea următoare, veți vedea un program deja schimbat, cu comutatorul nu este activat:

Și aici comutatorul este activat:

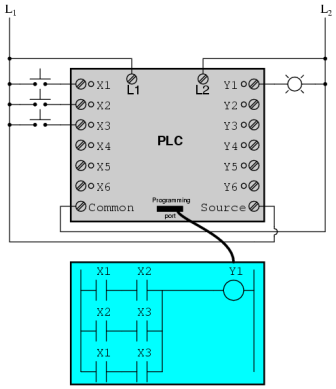

Unul dintre avantajele implementării controlului logic în software, spre deosebire de controlul folosind hardware, este că semnalele de intrare pot fi utilizate de câte ori este nevoie. De exemplu, luați în considerare un circuit și un program conceput pentru a porni un bec dacă cel puțin două dintre cele trei întrerupătoare sunt activate în același timp:

Pentru a construi un circuit similar folosind un releu, vor fi necesare trei relee cu două contacte deschise în condiții normale, fiecare dintre acestea fiind folosit. Cu toate acestea, folosind PLC-ul, putem programa cât mai mulți pini pentru fiecare intrare „X” pe care ne-am dori, fără să adăugăm niciun echipament suplimentar (fiecare intrare și ieșire nu ar trebui să ocupe mai mult de 1 bit în memoria digitală PLC) și să-i numim de câte ori este necesar .

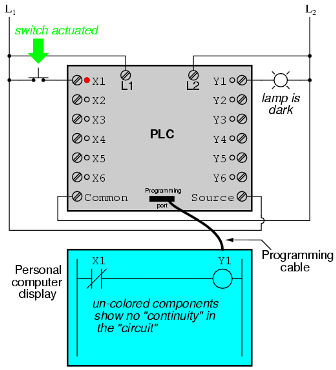

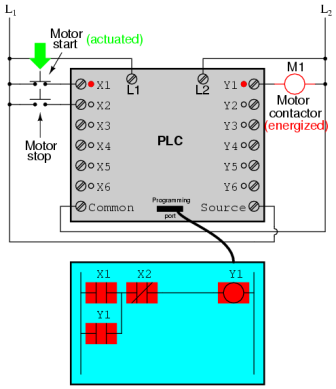

În plus, din moment ce fiecare ieșire PLC nu ocupă mai mult de un bit în memoria sa, putem adăuga contacte la program, aducând ieșirea Y la o stare neactivată. De exemplu, luați o diagramă a motorului cu un sistem pentru a controla începutul mișcării și opriți-vă:

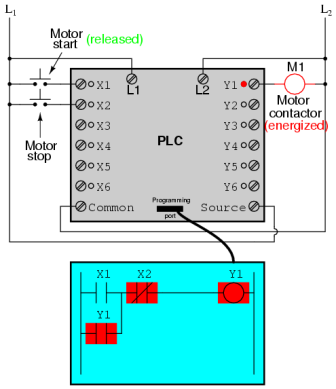

Comutatorul conectat la intrarea X1 servește ca buton „Start”, în timp ce comutatorul conectat la intrarea X2 servește ca buton „Stop”. Un alt contact, numit Y1, precum imprimarea în contact, permite contactorului motorului să rămână sub tensiune, chiar dacă eliberați butonul Start. În acest caz, puteți vedea cum apare contactul X2, „închis” în condiții normale, în blocul de culori, arătând astfel că este în starea „închis” („electric conductiv”).

Dacă apăsați butonul "Start", atunci un curent va trece prin contactul "închis" X1 și va trimite 120 VAC către contactorul motorului. Contactul paralel Y1 se va „închide”, închizând astfel circuitul:

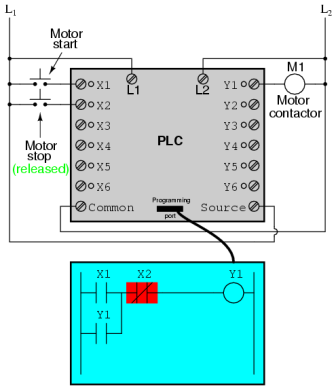

Dacă apăsăm acum butonul „Start”, contactul X1 va intra în starea „deschis”, dar motorul va continua să funcționeze, deoarece contactul închis Y1 va menține bobina în continuare:

Pentru a opri motorul, trebuie să apăsați rapid butonul „Stop”, care va raporta tensiunea la intrarea X1 și la contactul „deschis”, ceea ce va duce la terminarea alimentării de tensiune la bobina Y1:

Când apăsați butonul „Stop”, intrarea X1 a rămas fără tensiune, revenind astfel contactul X1 la starea normală „închisă”. În niciun caz, motorul nu va mai funcționa până când apăsați din nou butonul Start, deoarece imprimarea din pinul Y1 s-a pierdut:

Un model tolerant la erori al dispozitivelor de control PLC este foarte important, așa cum se întâmplă în cazul dispozitivelor de control releu electromecanice. Este întotdeauna necesar să se țină seama de efectul unui contact greșit „deschis” asupra funcționării sistemului. Deci, de exemplu, în cazul nostru, dacă contactul X2 este „deschis” în mod eronat, nu va exista nicio modalitate de a opri motorul!

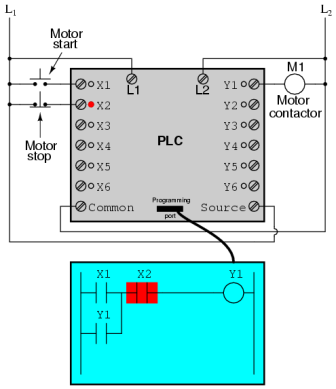

Soluția la această problemă este reprogramarea contactului X2 în interiorul PLC și apăsarea efectivă a butonului Stop:

Când butonul „Stop” nu este apăsat, intrarea PLC X2 este activată, adică contactul X2 este „închis”. Acest lucru permite motorului să înceapă funcționarea atunci când curentul este comunicat la terminalul X1 și să continue funcționarea atunci când butonul „Start” este eliberat. Când apăsați butonul „Stop”, contactul X2 trece în starea „deschis” și motorul nu mai funcționează. Astfel, puteți vedea că nu există nicio diferență funcțională între acesta și modelul anterior.

Cu toate acestea, dacă terminalul de intrare X2 a fost „deschis” în mod eronat, intrarea X2 poate fi oprită apăsând butonul „Stop”. Drept urmare, motorul se oprește imediat. Acest model este mai sigur decât precedentul, unde apăsarea butonului „Stop” va face imposibilă oprirea motorului.

Pe lângă intrările (X) și ieșirile (Y) din PLC, este posibil să folosiți „contacte interne și bobine. Sunt utilizate în același mod ca releele intermediare utilizate în circuitele relee standard.

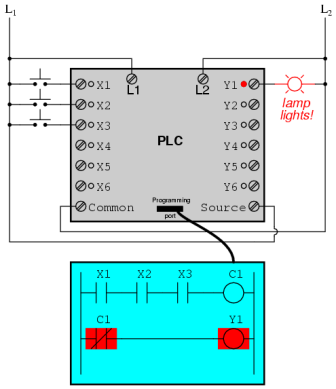

Pentru a înțelege principiul funcționării circuitelor și contactelor „interne”, luați în considerare următorul circuit și program dezvoltat pe baza celor trei intrări ale funcției logice ȘI:

În acest circuit, lampa este aprinsă până când se apasă unul dintre butoane. Pentru a stinge lampa, apăsați toate cele trei butoane:

Acest articol despre controlerele logice programabile ilustrează doar un mic eșantion al capacităților lor. Ca computer PLC, poate îndeplini alte funcții avansate cu o precizie și fiabilitate mult mai mare decât atunci când se utilizează dispozitive logice electromecanice. Majoritatea automatelor au mai mult de șase intrări și ieșiri. Următoarea ilustrație arată unul dintre automatele Allen-Bradley:

Cu module, fiecare dintre acestea având 16 intrări și ieșiri, acest PLC are capacitatea de a controla o duzină de dispozitive.Un PLC plasat în dulapul de control ocupă puțin spațiu (pentru releele electromecanice care îndeplinesc aceleași funcții, ar fi necesar mult mai mult spațiu liber).

Unul dintre avantajele PLC, care pur și simplu nu poate fi duplicat printr-un releu electromecanic, este monitorizarea și controlul la distanță prin intermediul rețelei digitale a computerului. Întrucât un PLC nu este altceva decât un computer digital specializat, acesta poate „vorbi” cu ușurință cu alte computere. Următoarea fotografie este o reprezentare grafică a procesului de umplere a lichidului (stația de pompare pentru tratarea apelor uzate municipale) controlată de un PLC. Mai mult, stația în sine este situată la câțiva kilometri de monitorul computerului.

Consultați și la i.electricianexp.com

: