categorii: Cum funcționează

Număr de vizualizări: 23713

Comentarii la articol: 1

Modul de funcționare și funcționare a aparatului de sudare cu plasmă

Plasma în fizică este a patra stare a materiei după formele solide, lichide și gazoase, când are loc ionizarea parțială sau completă a mediului din molecule și atomi neutri anterior, sub rezerva condiției de quasineutralitate: densitatea volumului tuturor particulelor încărcate este egală.

Plasma în fizică este a patra stare a materiei după formele solide, lichide și gazoase, când are loc ionizarea parțială sau completă a mediului din molecule și atomi neutri anterior, sub rezerva condiției de quasineutralitate: densitatea volumului tuturor particulelor încărcate este egală.

În tehnologia de sudare, sunt utilizate următoarele proprietăți ale plasmei cu temperatură scăzută (mai puțin de un milion de grade pe scară Kelvin):

-

conductivitate electrică foarte ridicată;

-

influența puternică a câmpurilor magnetice externe asupra fluxului de curenți din ea, contribuind la formarea de jeturi și straturi;

-

manifestare a efectelor colective, exprimată prin predominanța forțelor magnetice și electrice asupra gravitației.

Principii pentru crearea și funcționarea torțelor cu plasmă

În această metodă de sudare, sursa de încălzire a metalelor până la punctul de topire este un arc plasmatic de gaz ionizat, care este direcționat în direcția corectă. Este produs de un dispozitiv special numit plasmatron sau torță plasmatică.

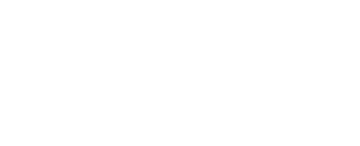

Clasificare după tip de arc

Prin principiul funcționării, plasmatronul poate fi de acțiune directă sau indirectă.

În primul caz, diferența de potențial a câmpului extern al generatorului, creând condițiile pentru formarea unui arc, se aplică direct pe piesa de prelucrat și electrodul arzătorului de gaz. Datorită acestui fapt, eficiența de răcire a structurii este crescută.

În a doua metodă, tensiunea electrică se aplică numai între părțile arzătorului pentru a crea un jet de plasmă. Datorită acestui lucru, este necesar să se complice sistemul de răcire al ansamblului duzei.

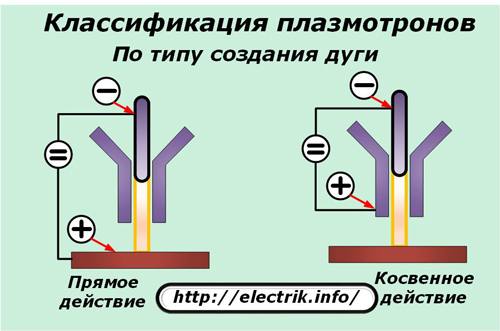

Pentru plasmatronii cu acțiune directă, este produs un arc care seamănă aproximativ cu o formă cilindrică, extinzându-se ușor la suprafața metalului prelucrat.

În interiorul duzei electrice neutre are loc compresia și stabilizarea arcului. În acest caz, combinația de energie termică și cinetică a plasmei formează o putere crescută pentru aceasta, ceea ce permite metalului să se topească mai adânc.

Arzătoarele indirecte creează o plasmă sub forma unui jet conic înconjurat de o torță îndreptată spre produs. Jetul este suflat de fluxul de plasmă care vine de la arzător.

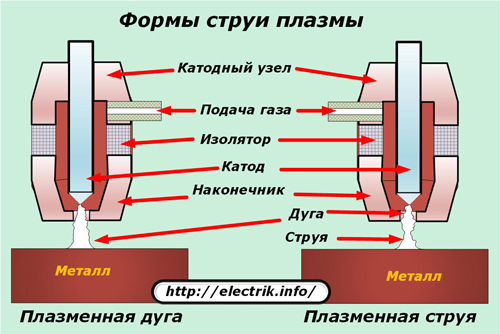

Clasificarea metodelor de răcire a arzătorului

Datorită temperaturii ridicate a plasmei, se folosesc diferite metode de răcire a detaliilor torței plasmatice:

-

suflarea aerului;

-

îndepărtarea căldurii datorită circulației forțate a apei.

Răcirea cu aer este mai puțin costisitoare, iar răcirea cu lichid este cea mai eficientă, dar complexă.

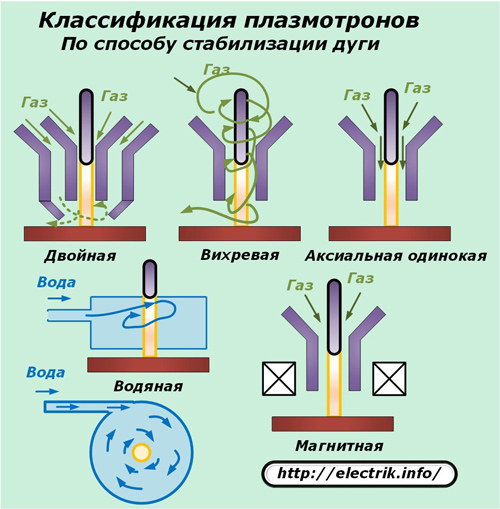

Clasificarea metodelor de stabilizare a arcului

Arzătorul de gaz ar trebui să asigure o coloană uniformă, de mărime și temperatură de direcție, cu fixarea strictă de-a lungul axei duzei și a electrodului.

În acest scop, au fost dezvoltate trei tipuri de proiecte de duze care utilizează energie:

1. gaz;

2. apa;

3. câmp magnetic.

În prima metodă un flux rece de gaz, care sufla o coloană de plasmă, îl răcește și îl comprimă simultan. În funcție de direcția fluxului de gaz, se creează stabilizarea:

1. axial - cu suflare paralelă a coloanei;

2. învârtindu-se când fluxul de gaz este creat pe direcția perpendiculară.

A doua metodă comprimă arcul mai eficient și este utilizat în plasmatronii folosiți pentru depunerea sau tăierea metalului.

Stabilizarea axială este mai potrivită pentru sudarea și suprafata metalelor.

Schema de stabilizare dublă combină caracteristicile axiale și vortex. Când îl folosiți, este posibil să treceți gazul în trei moduri:

-

numai prin canalul central principal;

-

prin ambele;

-

exclusiv prin extern.

Fiecare metodă creează scheme diferite pentru comprimarea coloanei de plasmă.

Stabilizarea apei utilizează fluxuri de lichid contra-turbinareAburul generat în acest proces ajută la crearea plasmei cu o coloană de încălzire de până la 50 de mii de grade pe scara Kelvin.

Un dezavantaj semnificativ al acestei metode este arderea intensă a catodului. Pentru astfel de dispozitive, electrodul este confecționat din grafit, dezvoltând mecanisme pentru apropierea automată a piesei, deoarece lungimea este consumată continuu.

Dispozitivele cu torță cu plasmă stabilizată cu apă sunt notate:

-

complexitatea proiectării;

-

fiabilitate scăzută a sistemului de alimentare cu electrozi;

-

complexitatea metodelor de excitare a arcului.

Stabilizare magnetică Funcționează datorită câmpului magnetic direcțional situat peste mișcarea coloanei cu arc. Eficiența sa este cea mai scăzută, iar solenoidul încorporat în duză complică foarte mult circuitul cu torță cu plasmă.

Cu toate acestea, stabilizarea magnetică este utilizată pentru a transmite mișcare de rotație la locul anodului din pereții duzei. Aceasta permite reducerea eroziunii materialului cu duză, ceea ce afectează puritatea jetului de plasmă.

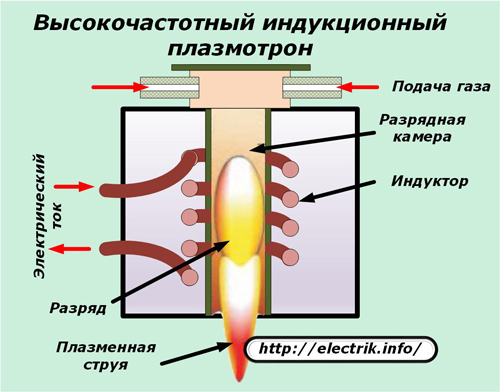

Toate construcțiile plasmatronilor considerate mai sus sunt cele cu arc. Există însă un alt tip de dispozitive similare de generare a plasmei datorită energiei curentului de înaltă frecvență care trece prin bobina inductorului. Astfel de plasmatroni sunt numiți inducție (HF) și nu necesită electrozi pentru a crea o descărcare de arc.

Acestea nu au avantaje speciale în influențarea metalelor prelucrate în comparație cu dispozitivele cu arc și sunt utilizate pentru a rezolva procesele tehnologice individuale, de exemplu, producerea de metale cu pulbere pură.

Caracteristici de proiectare a arzătoarelor

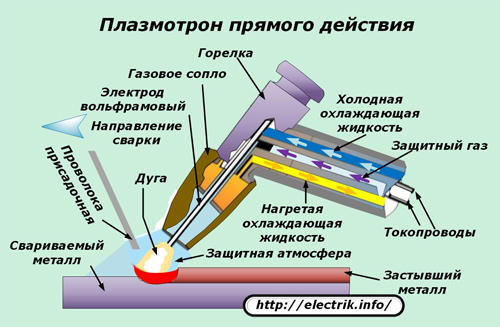

Funcționarea unuia dintre tipurile de torțe cu plasmă poate fi explicată prin figura de mai jos.

Arcul de plasmă în timpul sudării este creat în interiorul învelișului atmosferic de protecție format prin furnizarea de gaz injectat în zona de lucru. Ele aleg cel mai adesea argonul.

Gazul format din plasmă (sursa de ionizare) poate funcționa:

-

argon;

-

azot;

-

heliu;

-

aer;

-

hidrogen;

-

amestecuri de gaze enumerate.

Rețineți caracteristicile funcționării lor:

-

hidrogenul este exploziv;

-

nitrurile și ozonul sunt eliberate din aer;

-

heliu drag;

-

Azotul la temperaturi ridicate afectează mediul.

Tungstenul este cel mai adesea ales ca material pentru electrozi datorită proprietăților mecanice cele mai potrivite și rezistenței la temperaturi ridicate.

Duza de gaz este fixată în arzător și este suflată cu un flux de protecție. Lichidul rece este pompat de-a lungul liniilor hidraulice și încălzit este evacuat.

Cablurile care transportă curent furnizează energie electrică cu curent continuu sau alternativ la electrozi.

Pentru alimentarea arcului care formează plasma, o sursă de curent cu o tensiune de aproximativ 120 volți este conectată pentru sudare și aproximativ 300 la ralanti - pentru tăiere.

Dispozitiv generator de plasmă

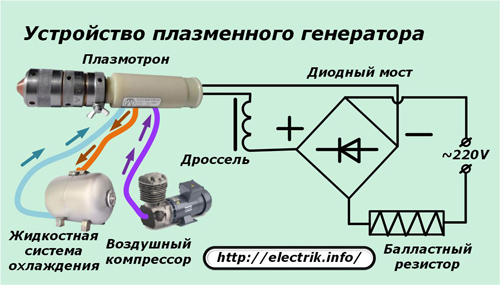

Curent alternativ sau curent continuu poate fi utilizat pentru a porni plasmatronul. Ca exemplu, luați în considerare funcționarea unui generator rețea de alimentare electrică convențională 220 volți.

Rezistentul de balast limitează curentul de alimentare. Accelerația controlează sarcina. Podul diodei transformă o tensiune alternativă pentru a menține un arc de serviciu.

Un compresor de aer furnizează gaz de protecție la arzător, iar un sistem hidraulic de răcire circulă fluidul în liniile de plasmă pentru a menține o îndepărtare eficientă a căldurii.

Tehnica de sudare și tăiere cu plasmă

Pentru aprinderea și menținerea arcului de sudare, se folosește energie electrică a curentului, iar pentru excitația sa fără contact, un oscilator (sursă de oscilație).

Utilizarea unui arc pilot între electrod și duză poate facilita în mod semnificativ procesul de pornire a plasmei.

O astfel de sudare va permite îmbinarea aproape toate metalele și aliajele situate în planul inferior sau vertical.

Fără preprocesarea marginilor, tevile cu o grosime de până la 15 mm pot fi sudate la tevite.În acest caz, se formează o penetrare caracteristică cu forme specifice datorită ieșirii jetului de plasmă dincolo de partea din spate a părții sudate prin fante.

De fapt, sudarea cu plasmă în majoritatea cazurilor este un proces dublu continuu:

-

tăierea materialului piesei;

-

tăiere la locul de sudură.

Tehnologia de tăiere se bazează pe:

-

stratul de metal topit la locul de tratare;

-

suflarea fracției lichide în fluxul plasmatic.

Grosimea metalului afectează tehnologia de tăiere. Pentru produsele subțiri, se utilizează arcul cu metoda indirectă, iar pentru cele mai groase, torțele cu plasmă conectate direct funcționează mai bine.

Tăierea cu plasmă este cea mai economică pentru toate metalele, inclusiv oțelul carbon.

Pentru realizarea sudării și tăierii cu plasmă, au fost dezvoltate linii automate și instalații manuale.

Tipuri de sudare cu plasmă

Puterea curentului aplicat afectează puterea arcului creat. Trei tipuri de suduri sunt determinate de mărimea acesteia:

1. microplasma;

2. medie;

3. la curenți mari.

Sudarea microplasmei

Funcționează pe curenți limitați la 0,1 ÷ 25 amperi. Această tehnologie este folosită în electronică, instrumentație, bijuterii, fabricarea burdufului, membranelor, termocuple, folie, conducte cu pereți subțiri și containere, ceea ce vă permite să conectați ferm piese cu o grosime de 0,2 ÷ 5 mm.

Pentru a procesa diferite materiale, sunt selectate combinații de formare de plasmă și gaze de protecție, gradul de compresiune al arcului și apropierea de anod. La prelucrarea în special a materialelor subțiri, modul de puls este utilizat pentru alimentarea cu arc cu amperi mici, cu furnizarea impulsurilor de curent bipolar.

În timpul trecerii unui impuls cu o polaritate, metalul este depus sau sudat, iar atunci când este întreruptă din cauza unei schimbări de direcție, metalul se răcește și se cristalizează și se creează un punct de sudură. Pentru educația sa bună, procesul de furnizare a curentului și a pauzelor este optimizat. În combinație cu controlul amplitudinii și eliminarea electrozilor, acest lucru permite obținerea de compuși de înaltă calitate a diferitelor metale și aliaje.

Pentru a efectua sudarea prin microplasmă, au fost dezvoltate multe tehnologii care iau în considerare diferite unghiuri de înclinare a torțelor cu plasmă, creând vibrații transversale pentru a distruge straturile de oxid, deplasând duza în raport cu sudura procesată și alte metode.

Sudarea cu plasmă la curenți medii de 50 ÷ 150 amperi utilizat în producție industrială, inginerie mecanică și reparații.

Curenți mari din 150 amperi sunt utilizate pentru sudarea cu plasmă, realizând în condiții industriale prelucrarea oțelurilor aliate și cu conținut scăzut de carbon, aliaje de cupru, titan, aluminiu. Vă permite să reduceți costurile de tăiere, să creșteți productivitatea procesului, să optimizați calitatea cusăturilor în comparație cu metodele electrice ale arcurilor.

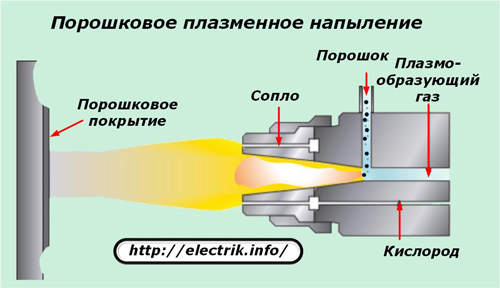

Suprafața metalelor plasmatice și stropirea suprafeței

Piesele individuale ale mașinii necesită asigurarea unei rezistențe ridicate sau rezistente la temperaturi ridicate sau la suprafețe medii agresive. În acest scop, acestea sunt acoperite cu un strat protector de metale scumpe prin metode de tratament cu plasmă. Pentru a face acest lucru, sârma sau pulberea preparată în granule mici este introdusă în fluxul de plasmă și pulverizată în stare topită pe suprafața de tratat.

Avantajele acestei metode:

-

capacitatea plasmei de a topi orice metale;

-

capacitatea de a obține aliaje de compoziții diferite și de a crea acoperiri multistrat;

-

disponibilitatea formularelor de prelucrare de orice dimensiune;

-

comoditatea reglării caracteristicilor energetice ale proceselor.

Avantajele sudării cu plasmă

Sursa arc creată prin sudarea cu plasmă diferă de cea electrică convențională:

1. o zonă de contact mai mică pe metalul tratat;

2. un efect termic mai mare datorită apropierii unei forme cilindrice;

3. presiunea mecanică crescută a jetului pe metal (de aproximativ 6 ÷ 10 ori);

4. Posibilitatea de a menține arderea arcului la curenți mici, până la 0,2 amperi.

Din aceste patru motive, sudarea cu plasmă este considerată mai promițătoare și multifuncțională în prelucrarea metalelor. Oferă o topire mai bună într-un volum redus.

Arcul cu plasmă are cea mai mare concentrație de temperatură și vă permite să tăiați și să sudați metalele cu grosime crescută chiar și cu anumite creșteri ale distanței de la duza arzătorului până la piesa de prelucrat.

În plus, dispozitivele de sudare cu plasmă diferă:

-

dimensiuni relativ mici;

-

fiabilitatea în muncă;

-

simplitatea reglării puterii;

-

pornire usoara;

-

încetarea rapidă a modului de operare.

deficiențe

Costul ridicat al echipamentelor limitează introducerea pe scară largă a sudării cu plasmă în toate industriile și în întreprinderile mici.

Consultați și la i.electricianexp.com

: