Categorías: Compartiendo experiencia, Domótica

Cantidad de vistas: 12,660

Comentarios sobre el artículo: 0

Qué sensor de temperatura es mejor, criterios de selección del sensor

Si esta es la primera vez que encuentra el problema de elegir un sensor para medir la temperatura, entonces elegir un sensor confiable y de bajo costo puede ser un problema real para usted.

Si esta es la primera vez que encuentra el problema de elegir un sensor para medir la temperatura, entonces elegir un sensor confiable y de bajo costo puede ser un problema real para usted.

En primer lugar, es necesario conocer los siguientes detalles: el rango de temperatura estimado de las mediciones, la precisión requerida, si el sensor se ubicará dentro del medio (si no, se necesitará un termómetro de radiación), las condiciones se suponen normales o agresivas, es importante la posibilidad de desmantelamiento periódico del sensor, y finalmente, es necesario la graduación es en grados o es aceptable recibir una señal, que luego se convertirá en un valor de temperatura.

Estas no son preguntas inactivas, respondiendo que el consumidor tiene la oportunidad de elegir por sí mismo un sensor de temperatura más adecuado con el que su equipo funcionará de la mejor manera. Por supuesto, es imposible dar una respuesta simple e inequívoca a la pregunta de qué sensor de temperatura es mejor, queda la elección del consumidor, ya que primero se familiarizó con las características de cada tipo de sensor.

Aquí daremos una breve descripción de los tres tipos principales de sensores de temperatura (los más comunes): termómetro de resistencia, termistor o termopar. Mientras tanto, es importante que el consumidor comprenda de inmediato que la precisión de los datos de temperatura recibidos depende tanto del sensor como del convertidor de señal; tanto el sensor primario como el convertidor contribuyen a la incertidumbre.

A veces, al elegir dispositivos, solo prestan atención a las características del convertidor, olvidando que los diferentes sensores proporcionarán diferentes componentes adicionales (dependiendo del tipo de sensor seleccionado), que deberán tenerse en cuenta al recibir datos.

Termómetros de resistencia: si necesita alta precisión

En este caso, el elemento sensor es una resistencia de película o alambre, con una dependencia conocida de la resistencia a la temperatura, colocada en una caja de cerámica o metal. Los más populares son el platino (coeficiente de alta temperatura), pero también se utilizan níquel y cobre. Los rangos y tolerancias, así como las dependencias estándar de resistencia a la temperatura para termómetros de resistencia se pueden encontrar leyendo GOST 6651-2009.

La ventaja de este tipo de termómetros es un amplio rango de temperatura, alta estabilidad, buena intercambiabilidad. Particularmente resistentes a la vibración, los termómetros de resistencia de película de platino, sin embargo, ya tienen un rango de trabajo.

Los elementos sellados del TS se producen como elementos sensibles separados para sensores en miniatura, sin embargo, tanto los termómetros de resistencia como los sensores se caracterizan por un relativo menos: requieren un sistema de tres o cuatro cables para funcionar, entonces las mediciones serán precisas.

Y, sin embargo, el esmalte de la caja de sellado debe ser adecuado para las condiciones seleccionadas, de modo que las fluctuaciones de temperatura no conduzcan a la destrucción de la capa de sellado del sensor. La tolerancia estándar de los termómetros de platino no es superior a 0.1 ° C, pero la graduación individual es posible para lograr una precisión de 0.01 ° C.

Los termómetros de platino de referencia (GOST R 51233-98) tienen mayor precisión, su precisión alcanza 0.002 ° C, pero deben manejarse con cuidado, ya que no pueden soportar temblores. Además, su costo es diez veces mayor que los termómetros de resistencia de platino estándar.

Un termómetro de resistencia de hierro y rodio es adecuado para mediciones bajo temperaturas criogénicas. La dependencia anormal de la temperatura de la aleación y el bajo TCR permiten que dicho termómetro funcione a temperaturas de 0.5 K a 500 K, y la estabilidad a 20 K alcanza 0.15 mK / año.

El elemento estructuralmente sensible del termómetro de resistencia son cuatro piezas de espiral colocadas alrededor de un tubo de óxido de aluminio, cubierto con polvo de óxido de aluminio puro. Los giros están aislados unos de otros, y la espiral misma es, en principio, a prueba de vibraciones. Sellado con esmalte o cemento especialmente seleccionado a base de la misma alúmina. Un rango típico para elementos de alambre es de -196 ° C a +660 ° C.

La segunda versión del elemento (más costosa, utilizada en instalaciones nucleares) es una estructura hueca, caracterizada por una muy alta estabilidad de parámetros. Un elemento se enrolla en un cilindro de metal, la superficie del cilindro se cubre con una capa de óxido de aluminio. El cilindro en sí está hecho de un metal especial similar en coeficiente de expansión térmica al platino. El costo de los termómetros de elementos huecos es muy alto.

La tercera opción es un elemento de película delgada. Se aplica una capa delgada de platino (del orden de 0,01 micras) al sustrato cerámico, que está recubierto con vidrio o epoxi en la parte superior.

Este es el tipo de elemento más barato para termómetros de resistencia. Tamaño pequeño y peso ligero: la principal ventaja de un elemento de película delgada. Dichos sensores tienen una alta resistencia de aproximadamente 1 kΩ, lo que anula el problema de la conexión de dos cables. Sin embargo, la estabilidad de los elementos delgados es inferior al alambre. Un rango típico para elementos de película es de -50 ° C a +600 ° C.

Una espiral hecha de alambre de platino recubierto con vidrio es una opción de un termómetro de resistencia de alambre muy costoso, que está extremadamente bien sellado, resistente a la alta humedad, pero el rango de temperatura es relativamente estrecho.

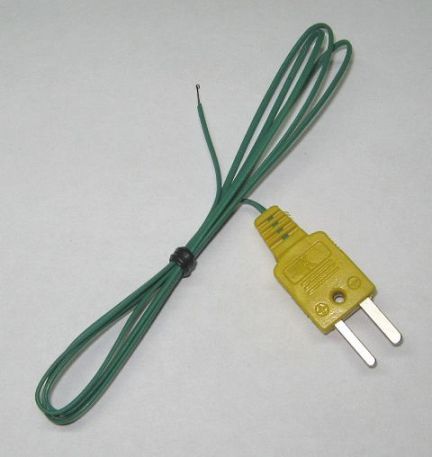

Termopares: para medir altas temperaturas

El principio de funcionamiento del termopar fue descubierto en 1822 por Thomas Seebeck, se puede describir de la siguiente manera: en el conductor de un material homogéneo con portadores de carga libre, cuando uno de los contactos de medición se calienta, aparecerá una fem. O así: en un circuito cerrado de materiales diferentes, en condiciones de diferencia de temperatura entre las uniones, se produce una corriente.

La segunda formulación proporciona una comprensión más precisa. principio de termopar, mientras que el primero refleja la esencia misma de la generación de termoelectricidad, e indica las limitaciones de precisión asociadas con la heterogeneidad termoeléctrica: para toda la longitud del termoelectrodo, el factor decisivo es la presencia de un gradiente de temperatura, por lo que la inmersión en el medio durante la calibración debe ser la misma que en el trabajo futuro posición del sensor

Los termopares proporcionan el rango de temperatura de operación más amplio y, lo más importante, tienen la temperatura de operación más alta de todos los tipos de sensores de temperatura de contacto. La unión puede conectarse a tierra o ponerse en contacto cercano con el objeto estudiado. Simple, confiable y duradero: se trata de un sensor basado en un termopar. Los rangos y tolerancias, los parámetros termoeléctricos de los termopares se pueden encontrar leyendo GOST R 8.585-2001.

Los termopares también tienen algunas desventajas únicas:

-

el poder termoeléctrico es no lineal, lo que crea dificultades en el desarrollo de convertidores para ellos;

-

el material de los electrodos necesita un buen sellado debido a su inercia química, debido a su vulnerabilidad a ambientes agresivos;

-

heterogeneidad termoeléctrica debido a la corrosión u otros procesos químicos, debido a que la composición cambia ligeramente, obliga a cambiar la calibración; la gran longitud de los conductores genera un efecto de antena y hace que el termopar sea vulnerable a los campos EM;

-

La calidad de aislamiento del transmisor se convierte en un aspecto muy importante si se requiere baja inercia de un termopar con una conexión a tierra.

Los termopares de metales nobles (PP-platino-rodio-platino, PR-platino-rodio-platino-rodio) se caracterizan por la mayor precisión, la menor heterogeneidad termoeléctrica que los termopares de metales básicos. Estos termopares son resistentes a la oxidación, por lo tanto tienen una alta estabilidad.

A temperaturas de hasta 50 ° C, prácticamente dan una salida de 0, por lo que no es necesario controlar la temperatura de las uniones frías. El costo es alto, la sensibilidad es baja: 10 μV / K a 1000 ° C. Inhomogeneidad a 1100 ° С - en la región de 0.25 ° С. La contaminación y la oxidación de los electrodos crean inestabilidad (el rodio se oxida a temperaturas de 500 a 900 ° C) y, por lo tanto, sigue apareciendo una falta de homogeneidad eléctrica. Los pares de metales puros (platino-paladio, platino-oro) tienen mejor estabilidad.

Los termopares que se usan ampliamente en la industria a menudo están hechos de metales básicos. Son económicos y resistentes a las vibraciones. Especialmente convenientes son los electrodos sellados con un cable con aislamiento mineral: se pueden instalar en lugares difíciles. Los termopares son muy sensibles, pero la heterogeneidad termoeléctrica es una desventaja de los modelos baratos: el error puede alcanzar los 5 ° C.

La calibración periódica de los equipos en el laboratorio no tiene sentido; es más útil verificar el termopar en el lugar de instalación. Los pares más termoeléctricamente no homogéneos son nisil / nichrosil. El componente principal de la incertidumbre es tener en cuenta la temperatura de la unión fría.

Las altas temperaturas del orden de 2500 ° C se miden con termopares de tungsteno-renio. Aquí es importante eliminar los factores oxidantes, para los cuales recurren a cubiertas especiales de gas inerte selladas, así como a cubiertas de molibdeno y tantalio con aislamiento con óxido de magnesio y óxido de berilio. Y, por supuesto, el área más importante de aplicación de tungsteno-renio son los termopares para la energía nuclear en condiciones de flujo de neutrones.

Para los termopares, por supuesto, no se requerirá un sistema de tres o cuatro cables, pero será necesario usar cables de compensación y extensión que permitan que la señal se transmita 100 metros al equipo de medición con errores mínimos.

Los cables de extensión están hechos del mismo metal que el termopar, y los cables de compensación (cobre) se usan para termopares hechos de metales preciosos (para platino). Los cables de compensación se convertirán en una fuente de incertidumbre del orden de 1-2 ° C con una gran diferencia de temperatura, sin embargo, existe un estándar IEC 60584-3 para cables de compensación.

Termistores: para pequeños rangos de temperatura y aplicaciones especiales.

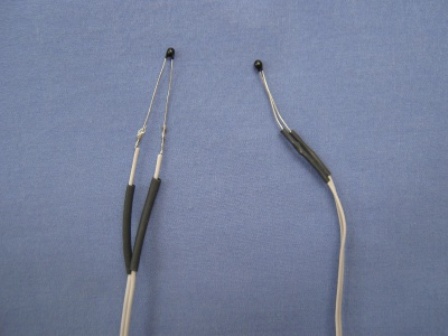

Termistores Son termómetros de resistencia peculiares, pero no de alambre, pero sinterizados en forma de estructuras multifase, basadas en óxidos de metales de transición mixtos. Su principal ventaja es el tamaño pequeño, una variedad de formas diversas, baja inercia, bajo costo.

Los termistores vienen en coeficiente de resistencia de temperatura negativo (NTC) o positivo (PTC). Los NTC y RTS más comunes se utilizan para rangos de temperatura muy estrechos (unidades de grados) en sistemas de monitoreo y alarma. La mejor estabilidad de los termistores está en el rango de 0 a 100 ° C.

Los termistores tienen forma de disco (hasta 18 mm), cuenta (hasta 1 mm), película (espesor hasta 0,01 mm), cilíndrico (hasta 40 mm). Los pequeños sensores de termistor permiten a los investigadores medir la temperatura incluso dentro de las células y los vasos sanguíneos.

Los termistores son principalmente demandados para medir bajas temperaturas debido a su relativa insensibilidad a los campos magnéticos. Algunos tipos de termistores tienen temperaturas de funcionamiento de hasta menos 100 ° C.

Básicamente, los termistores son estructuras multifásicas complejas sinterizadas a una temperatura de aproximadamente 1200 ° C en aire de nitratos granulados y óxidos metálicos. Los más estables a temperaturas inferiores a 250 ° C son los termistores NTC hechos de óxidos de níquel y magnesio o níquel, magnesio y cobalto.

La conductividad específica de un termistor depende de su composición química, del grado de oxidación, de la presencia de aditivos en forma de metales como sodio o litio.

Los termistores de microesferas se aplican a dos terminales de platino y luego se recubren con vidrio.Para los termistores de disco, los cables se sueldan al revestimiento de platino del disco.

La resistencia de los termistores es mayor que la de los termómetros de resistencia, por lo general se encuentra en el rango de 1 a 30 kOhm, por lo que aquí es adecuado un sistema de dos cables. La dependencia de la temperatura de la resistencia es cercana a la exponencial.

Los termistores de disco son los mejores intercambiables para un rango de 0 a 70 ° C dentro de un error de 0.05 ° C. Cuenta: requiere una calibración individual del transductor para cada caso. Los termistores se gradúan en termostatos líquidos, comparando sus parámetros con un termómetro de resistencia de platino ideal en pasos de 20 ° C en el rango de 0 a 100 ° C. Por lo tanto, se logra un error de no más de 5 mK.

Ver también en i.electricianexp.com

: