Kategorien: Ausgewählte Artikel » Praktische Elektronik

Anzahl der Ansichten: 54385

Kommentare zum Artikel: 3

Thermostat zum Schweißen von Kunststoffen

Beschreibung des einfachen und zuverlässigen Aufbaus eines Temperaturreglers zum Schweißen von Kunststoffen, beispielsweise Kunststoffrahmen.

Beschreibung des einfachen und zuverlässigen Aufbaus eines Temperaturreglers zum Schweißen von Kunststoffen, beispielsweise Kunststoffrahmen.

Thermostate. Ernennung und Umfang

Es scheint eine einfache Sache zu sein Temperaturreglerund sein Hauptzweck ist es, eine gegebene Temperatur aufrechtzuerhalten. Es gibt jedoch viele Technologiebereiche oder einfach Haushalte, in denen eine stabile Temperatur aufrechterhalten werden sollte, und zwar in einem ziemlich weiten Bereich.

Zum Beispiel könnte es sein warmer Boden, ein Aquarium mit Goldfischen, ein Inkubator zum Entfernen von Küken, ein elektrischer Kamin oder Kessel im Bad. In all diesen Fällen muss die Temperatur unterschiedlich gehalten werden. Beispielsweise kann bei Aquarienfischen die Wassertemperatur im Aquarium je nach Art im Bereich von 22 bis 31 ° C, im Inkubator innerhalb von 37 bis 38 ° C und in einem elektrischen Kamin oder Kessel bei etwa 70 bis 80 ° C liegen.

Es gibt auch Temperaturregler, die die Temperatur im Bereich von einhundert bis tausend oder mehr Grad halten. Das Erstellen eines Temperaturreglers mit einem Bereich von mehreren Grad bis zu mehreren Tausend ist unpraktisch. Das Design wird sich als zu kompliziert und teuer herausstellen und höchstwahrscheinlich sogar funktionsunfähig. Daher werden Thermostate in der Regel über einen relativ engen Temperaturbereich hergestellt.

Viele Prozesse verwenden auch Temperaturregler. Diese Lötausrüstung, Spritzgießmaschinen zum Formen von Kunststoffprodukten, Geräte zum Schweißen von Kunststoffrohren, die in letzter Zeit so in Mode waren, und nicht weniger beliebte Kunststofffenster.

Moderne Industriethermostate sind recht komplex und genau, sie basieren normalerweise auf Mikrocontrollern, haben eine digitale Anzeige der Betriebsarten und können vom Benutzer programmiert werden. Oft sind jedoch weniger komplexe Designs erforderlich.

Dieser Artikel wird beschreiben Aufbau eines relativ einfachen und zuverlässigen Temperaturreglers, erhältlich zur Herstellung in einer einzigen Produktion, beispielsweise in elektrischen Fabriklabors. Mehrere Dutzend dieser Geräte wurden erfolgreich in Maschinen zum Schweißen von Kunststoffrahmen eingesetzt. Die Maschinen selbst wurden übrigens auch in einer einzigen Produktionsumgebung hergestellt.

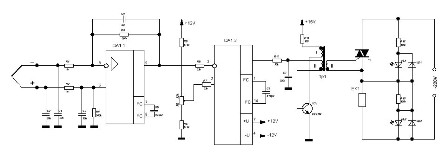

Beschreibung des Schaltplans

Das Design des Thermostats ist aufgrund der Verwendung des K157UD2-Chips, bei dem es sich um einen Dual-Operationsverstärker (OA) handelt, recht einfach. Ein DIP14-Paket enthält zwei unabhängige Operationsverstärker, die nur gemeinsame Power-Pins kombinieren.

Der Umfang dieses Chips besteht hauptsächlich aus Schallverstärkungsgeräten wie Mischern, Frequenzweichen, Tonbandgeräten und verschiedenen Verstärkern. Daher zeichnen sich die Operationsverstärker durch einen niedrigen Rauschpegel aus, der es auch ermöglicht, sie als Verstärker für Thermoelementsignale zu verwenden, deren Pegel nur einige zehn Millivolt beträgt. Mit dem gleichen Erfolg kann der K157UD3-Chip verwendet werden. In diesem Fall sind keine Änderungen und Einstellungen erforderlich.

Trotz der Einfachheit der Schaltung hält das Gerät eine Temperatur innerhalb von 180 ... 300 ° C mit einer Toleranz von nicht mehr als 5% aufrecht, was für das hochwertige Kunststoffschweißen völlig ausreicht. Heizleistung 400 Watt. Das schematische Diagramm des Temperaturreglers ist in Abbildung 1 dargestellt.

Abbildung 1. Schematische Darstellung eines Temperaturreglers (durch Klicken auf ein Bild wird ein größerer Stromkreis geöffnet).

Funktionell besteht der Thermostat aus mehreren Knoten: einem Thermoelement-Signalverstärker am Operationsverstärker DA1.1, Komparator auf dem DA1.2 Operationsverstärker, Trägerraketen Triac am Transistor VT1 und am Ausgangstastengerät am Triac T1. Dieser Triac enthält eine Last, die im Diagramm als EK1 angegeben ist.

Thermoelement

Temperaturmessung mit einem Thermoelement BK1.Das Design verwendet ein TYPE K-Thermoelement mit einer Thermo-EMK von 4 μV / ° C. Bei einer Temperatur von 100 ° C entwickelt das Thermoelement eine Spannung von 4,095 mV, bei 200 ° C, 8,137 mV und bei 260 ° C, 10,560 mV. Diese Daten stammen aus einer empirisch zusammengestellten Thermoelement-Kalibrierungstabelle. Die Messungen wurden mit Kompensation der Temperatur der Vergleichsstelle durchgeführt. Ähnliche Thermoelemente werden in verwendet digitale Multimeter mit Temperaturmessern, zum Beispiel DT838. Die Verwendung eines TMDT 2-38-Drahtthermoelements ist ebenfalls möglich. Solche Thermoelemente sind derzeit im Verkauf.

Thermo-EMF-Verstärker

Der Thermoelement-Signalverstärker am Operationsverstärker DA1.1 ist nach einer Differenzverstärkerschaltung ausgelegt. Durch den Einbau des Operationsverstärkers können Sie Gleichtaktstörungen beseitigen, die zur Verstärkung eines schwachen Thermoelementsignals erforderlich sind.

Die Verstärkung des Differenzverstärkers wird durch das Verhältnis des Widerstands der Widerstände R3 / R1 bestimmt und beträgt bei den im Diagramm angegebenen Werten 560. Daher sollte am Ausgang des Verstärkers bei einer Temperatur von 260 ° C die Spannung 10,560 × 560 = 5913,6 mV oder 5,91 V betragen dies impliziert, dass R1 = R2 und R3 = R4.

Um die Verstärkung zu ändern, z. B. wenn Sie einen anderen Thermoelementtyp verwenden, müssen Sie zwei Widerstände gleichzeitig ändern. Meistens erfolgt dies durch Ersetzen der Widerstände R3 und R4. Am Eingang des Verstärkers und in der Rückkopplungsschaltung sind Kondensatoren C1 ... C4 installiert, deren Zweck der Schutz vor Störungen und die Bildung des erforderlichen Frequenzgangs des Verstärkers ist.

Dieses Schema bietet kein Vergleichsschema für die Vergleichsstellen-Temperatur. Dies ermöglichte eine signifikante Vereinfachung der Schaltung, obwohl dies bei der Messung der Temperatur des Heizelements im Vergleich zur Vereinfachung der Schaltung nicht berücksichtigt wird.

Vergleichsgerät - Komparator

Die Überwachung der Heiztemperatur erfolgt mit einem Komparator (Vergleichsgerät), der am OS DA1.2 durchgeführt wird. Die Schwelle des Komparators wird unter Verwendung des Abstimmwiderstands R8 eingestellt, dessen Spannung über den Widerstand R7 dem nichtinvertierenden Eingang des Komparators (Pin 2) zugeführt wird.

Unter Verwendung der Widerstände R9 und R6 werden die oberen und unteren Schwellenwerte des Temperatursollwerts eingestellt. Die verstärkte Thermoelementspannung wird durch den Widerstand R5 über den invertierenden Eingang des Komparators (Pin 3) geführt. Die Verstärkung wurde etwas höher erwähnt.

Die Logik des Komparators

Während die Spannung am invertierenden Eingang geringer ist als am nicht invertierenden, ist die Ausgangsspannung des Komparators hoch (fast +12 V). In dem Fall, in dem die Spannung des invertierenden Eingangs höher ist als der nicht invertierende Ausgang des Komparators -12V, was einem niedrigen Pegel entspricht.

Triac-Auslöser

Die Triac-Triggervorrichtung am Transistor VT1 wird nach dem Schema des klassischen Blockierungsgenerators hergestellt, das in jedem Lehrbuch oder Nachschlagewerk zu sehen ist. Der einzige Unterschied zur klassischen Schaltung besteht darin, dass die Vorspannung zur Basis des Transistors vom Ausgang des Komparators geliefert wird, wodurch Sie dessen Betrieb steuern können.

Wenn der Ausgang des Komparators hoch ist, fast +12 V, wird ein Offset an die Transistorbasis angelegt und der Sperrgenerator erzeugt kurze Impulse. Wenn der Ausgang des Komparators niedrig ist, -12 V, sperrt eine negative Vorspannung den Transistor VT1, so dass die Impulserzeugung stoppt.

Der Transformator des Tr1-Blockierungsgenerators ist auf einen Ferritring der Marke K10 * 6 * 4 aus NM2000-Ferrit gewickelt. Alle drei Wicklungen enthalten 50 Windungen PELSHO 0.13-Draht.

Die Wicklung erfolgt per Shuttle in drei Drähten gleichzeitig, so dass Anfang und Ende der Wicklungen diametral gegenüberliegen. Dies ist erforderlich, um die Installation des Transformators auf der Platine zu erleichtern. Das Aussehen des Transformators ist in Abbildung 4 am Ende des Artikels dargestellt.

Thermostatbetrieb

Wenn der Thermostat eingeschaltet wird, bis das Thermoelement erwärmt ist, ist die Ausgangsspannung DA1.1 Null oder nur einige Millivolt plus oder minus.Dies liegt daran, dass K157UD2 keine Schlussfolgerungen für den Anschluss eines Trimmausgleichswiderstands hat, mit dem es möglich wäre, die Nullspannung am Ausgang genau einzustellen.

Für unsere Zwecke sind diese Millivolt am Ausgang jedoch nicht unheimlich, da der Komparator auf eine höhere Spannung in der Größenordnung von 6 bis 8 V eingestellt ist. Daher hat sein Ausgang bei jeder Einstellung des Komparators in diesem Zustand einen hohen Pegel von etwa +12 V, wodurch der Blockierungsgenerator gestartet wird Transistor VT1. Die Impulse von der Wicklung III des Transformators Tr1 öffnen den Triac T1, der ein Heizelement EK1 enthält.

Zusammen mit diesem beginnt sich auch das Thermoelement zu erwärmen, so dass die Spannung am Ausgang des DA1.1-Verstärkers mit zunehmender Temperatur ansteigt. Wenn diese Spannung den vom Widerstand R8 eingestellten Wert erreicht, geht der Komparator in einen niedrigen Zustand über, wodurch der Sperrgenerator gestoppt wird. Daher schließt der Triac T1 die Heizung und schaltet sie aus.

Zusammen damit kühlt sich das Thermoelement ab, die Spannung am Ausgang von DA1.1 nimmt ab. Wenn diese Spannung geringfügig niedriger als die Spannung am Motor des Widerstands R8 wird, tritt der Komparator am Ausgang wieder in einen hohen Pegel ein und schaltet den Sperrgenerator wieder ein. Der Heizzyklus wird erneut wiederholt.

Zur visuellen Steuerung des Thermostats sind die LEDs HL1 grün und HL2 rot vorgesehen. Wenn das Arbeitselement erwärmt wird, leuchtet die rote LED auf und wenn die eingestellte Temperatur erreicht ist, leuchtet die grüne LED auf. Um die LEDs vor Sperrspannung zu schützen, sind die Schutzdioden VD1 und VD2 vom Typ KD521 in entgegengesetzter Richtung parallel zu ihnen geschaltet.

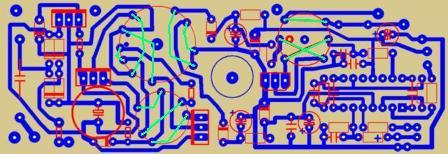

Bau. Leiterplatte

Fast die gesamte Schaltung wird zusammen mit der Stromquelle auf einer Leiterplatte hergestellt. Das Leiterplattendesign ist in Abbildung 2 dargestellt.

Abbildung 2. Thermostatplatine (wenn Sie auf das Bild klicken, wird der Stromkreis in größerem Maßstab geöffnet).

Leiterplattenabmessungen 40 * 116 mm. Die Platine wurde mithilfe der Laserbügeltechnologie unter Verwendung des Sprint-Layout-4-Platinenprogramms hergestellt. Um aus der obigen Abbildung eine Leiterplatte zu machen, sollten mehrere Schritte unternommen werden.

Konvertieren Sie zunächst das Bild in das * .BMP-Format und fügen Sie es in das Arbeitsfenster von Sprint Layout 4 ein. Zweitens zeichnen Sie einfach eine Linie um die gedruckten Spuren. Drittens drucken Sie auf einem Laserdrucker und fahren Sie mit der Herstellung der Leiterplatte fort. Der Plattenherstellungsprozess wurde bereits beschrieben. in einem der Artikel. Grüne Linien auf der Platine zeigen die Verdrahtung der Wicklungen an Ferritringen an. Dies wird unten diskutiert.

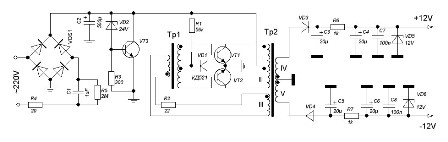

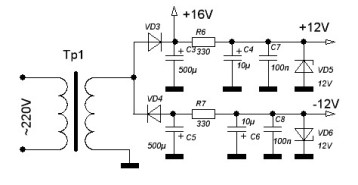

Neben dem eigentlichen Temperaturregler enthält die Platine auch eine Stromquelle, die auf den ersten Blick unangemessen komplex erscheint. Eine solche Lösung ermöglichte es jedoch, das Problem der Suche und Anschaffung eines Netztransformators mit geringem Stromverbrauch und zusätzlicher „Zimmerei“ für die Befestigung im Gehäuse zu beseitigen. Die Stromversorgungsschaltung ist in Abbildung 3 dargestellt.

Abbildung 3. Die Stromversorgung für den Temperaturregler (wenn Sie auf das Bild klicken, wird ein größeres Schema geöffnet).

Zu diesem Block sollten einige Worte gesondert gesagt werden. Die Schaltung wurde von V. Kuznetsov entwickelt und war ursprünglich für die Stromversorgung von Mikrocontrollern vorgesehen, wo sie sich im Betrieb als recht zuverlässig erwies. Anschließend wurde der Thermostat damit betrieben.

Das Schema ist recht einfach. Die Netzspannung über den Löschkondensator C1 und den Widerstand R4 wird der Gleichrichterbrücke VDS1 aus den Dioden 1N4007 zugeführt. Die Welligkeit der gleichgerichteten Spannung wird durch den Kondensator C2 geglättet, die Spannung wird durch das Analogon einer auf einem Transistor VT3 hergestellten Zenerdiode, einer Zenerdiode VD2 und eines Widerstands R3 stabilisiert. Der Widerstand R4 begrenzt den Ladestrom des Kondensators C2, wenn das Gerät an das Netzwerk angeschlossen ist, und der Widerstand R5 entlädt den Ballastkondensator C1, wenn er vom Netzwerk getrennt wird. Transistor VT3 Typ KT815G, Zenerdiode VD2 Typ 1N4749A mit einer Stabilisierungsspannung von 24V, Leistung 1W.

Die Spannung am Kondensator C2 wird verwendet, um einen Gegentaktoszillator anzutreiben, der an den Transistoren VT1, VT2 hergestellt ist. Die Basisschaltungen der Transistoren werden von einem Transformator Tr1 gesteuert. Die Diode VD1 schützt die Basisübergänge der Transistoren vor negativen Selbstinduktionsimpulsen der Wicklungen des Transformators Tr1. Transistoren VT1, VT2 Typ KT815G, Diode VD1 KD521.

In den Kollektorschaltungen der Transistoren ist ein "Leistungstransformator" Tr2 enthalten, aus dessen Ausgangswicklungen IV und V Spannungen erhalten werden, um die gesamte Schaltung zu versorgen. Die Impulsspannung am Transformatorausgang wird durch Hochfrequenzdioden vom Typ FR207 gleichgerichtet, durch die einfachsten RC-Filter geglättet und dann durch die Zenerdioden VD5, VD6 vom Typ 1N4742A auf 12 V stabilisiert. Ihre Stabilisierungsspannung beträgt 12V, die Leistung 1W.

Die Phasenlage der Wicklungen ist wie gewohnt im Diagramm dargestellt: Der Punkt zeigt den Beginn der Wicklung an. Wenn während der Montage die Phaseneinstellung nicht verwechselt wird, muss das Netzteil nicht angepasst werden, sondern beginnt sofort zu arbeiten.

Der Aufbau der Transformatoren Tr1 und Tr2 ist in Abbildung 4 dargestellt.

Abbildung 4. Ansicht der Platinenbaugruppe.

Beide Transformatoren (Abbildung 3) bestehen aus Ferritringen aus Ferrit der gängigsten Marke НМ2000. Der Transformator Tr1 enthält drei identische Wicklungen mit 10 Windungen an einem Ring der Größe K10 * 6 * 4 mm. Die Wicklungen werden von einem Shuttle in drei Drähten gleichzeitig gewickelt. Die scharfen Kanten des Rings sollten mit Sandpapier abgestumpft sein, und der Ring selbst sollte mit einer Schicht gewöhnlichen Klebebands umwickelt sein. Aus Gründen der mechanischen Festigkeit ist der Transformator mit einem ausreichend dicken PEV-2 0,33-Draht umwickelt, obwohl auch ein dünnerer Draht verwendet werden kann.

Der Transformator Tr2 wird ebenfalls am Ring hergestellt. Seine Größe beträgt K10 * 16 * 6 mm: Bei einer Betriebsfrequenz von 40 Kilohertz können einem solchen Ring 7 Watt Leistung entzogen werden. Die Wicklungen I und II sind mit einem PELSHO - 0.13 Draht in zwei Drähten gewickelt und enthalten 44 Windungen. Über diesen Wicklungen befindet sich eine Rückkopplungswicklung III, die 3 Drahtwindungen PEV - 2 0,33 enthält. Die Verwendung eines so dicken Drahtes sichert den Transformator auch auf der Platine.

Die Sekundärwicklungen IV und V sind ebenfalls in zwei Drähte gewickelt und enthalten 36 Windungen Drahtnähen-2 0,2. Gemäß dem Diagramm in Abbildung 3 sind diese Wicklungen auch ohne Durchgang auf der Platine abgedichtet: Die Anfänge beider Wicklungen sind auf einem gemeinsamen Draht miteinander abgedichtet, und die Enden der Wicklungen werden einfach mit den Dioden VD3 und VD4 verbunden. Die relative Position der Wicklungen ist in Abbildung 4 zu sehen.

In der Leiterplattenzeichnung (Abbildung 2 am Anfang des Artikels) sind die Wicklungen aller Transformatoren durch grüne Linien dargestellt. Die Anfänge und Enden der Wicklungen an Ringen mit kleinem Durchmesser sind diametral gegenüberliegend. Sie sollten also zuerst die drei Drähte des Anfangs in die Platine einlöten und dann die Wicklungen auf natürliche Weise mit einem Tester klingeln.

In der Nähe der Druckpfade, auf denen der Transformator Tr2 abgedichtet ist, sehen Sie Punkte, die den Beginn der Wicklungen I, II und III zeigen. Die Ausgangswicklung ist, wie oben erwähnt, auch ohne Durchgang abgedichtet: Sie beginnt zusammen an einem gemeinsamen Draht und endet an den Gleichrichterdioden.

Wenn diese Option des Netzteils kompliziert erscheint oder sich einfach nicht damit herumschlagen möchte, kann dies gemäß dem in Abbildung 5 gezeigten Schema erfolgen.

Abbildung 5. Das Netzteil ist eine vereinfachte Version.

In diesem Netzteil können Sie einen Abwärtstransformator mit einer Leistung von nicht mehr als 5 Watt bei einer Ausgangsspannung von 14 ... 15 V verwenden. Der Stromverbrauch ist gering, daher wird der Gleichrichter nach einer Halbwellenschaltung hergestellt, wodurch es möglich wurde, eine bipolare Ausgangsspannung von einer Wicklung zu erhalten. Transformatoren von "polnischen" Antennenverstärkern sind gut geeignet.

Überprüfung vor der Endmontage

Wie bereits erwähnt, muss ein ordnungsgemäß montiertes Gerät nicht angepasst werden. Es ist jedoch besser, es vor der Endmontage zu überprüfen. Zunächst wird der Betrieb der Stromquelle überprüft: Die Spannung an den Zenerdioden sollte 12 V betragen. Dies ist besser, bevor die Mikroschaltung auf der Platine installiert wird.

Danach sollten Sie ein Thermoelement anschließen und die Spannung am Motor des Widerstands R8 auf ca. 5 ... 5,5 V einstellenSchließen Sie anstelle eines Triacs eine LED über den Widerstand mit einem Widerstand von 50 ... 100 Ohm an die Ausgangswicklung des Sperrgenerators an. Nachdem das Gerät mit dem Netzwerk verbunden wurde, sollte diese LED aufleuchten, um den Betrieb des Sperrgenerators anzuzeigen.

Danach sollten Sie das Thermoelement mit mindestens einem Lötkolben erwärmen - die LED sollte erlöschen. Es bleibt also nur noch das Gerät endgültig zusammenzubauen und die gewünschte Temperatur mit einem Thermometer einzustellen. Dies sollte erfolgen, wenn der Triac und die Heizung bereits angeschlossen sind.

Apropos Triac. Natürlich können Sie den inländischen KU208G verwenden, aber nicht alle dieser Triacs werden auf den Markt gebracht. Sie müssen mindestens einen aus mehreren Teilen auswählen. Viel besser importiert werden BTA06 600A importiert. Der maximal zulässige Strom eines solchen Triac 6A, eine Sperrspannung von 600V, reicht für die Verwendung in dem beschriebenen Temperaturregler völlig aus.

Der Triac ist auf einem kleinen Kühler montiert, der mit Schrauben mit 8 mm hohen Kunststoffgestellen an die Platine geschraubt wird. An der Frontplatte sind die LEDs HL1 und HL2 installiert, dort sind auch die Widerstände R6, R8, R9 installiert. Um das Gerät an das Netzwerk, die Heizung und das Thermoelement anzuschließen, werden Terminalanschlüsse verwendet oder einfach Klemmenblöcke.

Boris Aladyshkin

Siehe auch auf i.electricianexp.com

: