Kategorien: Ausgewählte Artikel » Interessante elektrische Nachrichten

Anzahl der Aufrufe: 9900

Kommentare zum Artikel: 0

Beispiele für den Einsatz von Robotern im Energiesektor

In diesem Artikel geht es um den Einsatz von Robotern im Energiebereich. Wir werden verschiedene moderne Lösungen in Betracht ziehen, die den Menschen nicht nur die Arbeit erleichtern und ihre Zeit frei machen, sondern auch als kostensparende Dienstleistungen für die Wartung industrieller Energieanlagen dienen.

Bereits heute können wir mit Zuversicht sagen, dass Aufgaben wie: Diagnose von Stromleitungen, Reinigung von Eis, Inspektion von Windkraftanlagen, Wartung von Sonnenkollektoren, Diagnose und Wartung von Kernreaktoren - in naher Zukunft genau mobile vollautonome Roboter lösen können oder Roboter mit Fernbedienung.

Der Einsatz von Robotern ist besonders geeignet, wenn Menschenleben gefährdet sein können. Zum Beispiel sind für die Diagnose ausgefallener Kernreaktoren oder zur Verhinderung von Hochspannungsleitungen in einer Höhe von mehreren zehn Metern über dem Boden Roboter geeignet, die richtig konstruiert und richtig konfiguriert sind.

Roboter zur Diagnose und Wartung von Hochspannungsleitungen

Das japanische Unternehmen HiBot entwickelte auf Wunsch des Energieunternehmens Kansai Electric Power Company (KEPCO) den Expliner-Roboter, der für die Diagnose und Wartung von Hochspannungsleitungen entwickelt wurde, und brachte ihn 2011 auf den Markt. Der Roboter wird einfach an den Drähten der Leitung aufgehängt, und der Bediener muss die visuelle Steuerung vom Computerbildschirm aus fernsteuern.

Die Bewegung des Roboters entlang der Linie ähnelt der Bewegung eines Zuges auf Schienen, mit dem einzigen Unterschied, dass sich der Roboter von unten unter den Drähten bewegt. Der Expliner bewegt sich langsam entlang der Linie und erkennt mithilfe von Lasersensoren Korrosion an Drähten. Über den GPS-Kanal empfängt der Roboter Daten über seinen Standort und überträgt sie an den Bediener. Mit acht hochauflösenden Kameras an Bord des Roboters kann der Bediener mechanische Schäden vollständig berücksichtigen, unabhängig davon, ob es sich um einen geschmolzenen Draht oder einen Riss handelt.

Nachdem der Roboter die gesamte Linie passiert hat, wissen die Mechaniker bereits genau, wo und welche Art von Fehlfunktion auftritt, was behoben werden muss, was und wie sie repariert werden müssen.

Die Diagnose von vier gleichzeitig parallelen Drähten ist verfügbar. Hindernisse wie Klemmen und Dichtungen überwindet der Roboter von selbst, umgeht sie und manövriert dank des sich bewegenden Schwerpunkts. Der Roboter trägt einfach die Räder durch das Hindernis und fährt weiter. Wenn das Hindernis komplexer ist, wird der Roboter manuell übertragen.

Die Verwendung des Roboters ermöglicht es den Diensten, Schäden an Leitungen wie Rost, innere Korrosion (geänderter Drahtdurchmesser) oder mechanische Schäden rechtzeitig zu erkennen. Dies spart viel Zeit und Kosten bei der Inspektion von Leitungen auf herkömmliche Weise, wenn ein Team von ausgerüsteten Mitarbeitern die gesamte Stromleitung selbst umgehen muss.

Die Kanadier gingen noch einen Schritt weiter. Bereits 1998 hatten Entwickler des Hydro-Québec-Instituts darüber nachgedacht, einen anspruchsvolleren Roboter für die Diagnose und Wartung von Hochspannungsleitungen zu entwickeln. Und jetzt, nach 11 Jahren, wurde der LineScout-Roboter erfolgreich auf der Präsentation vorgestellt und gewann 2009 sogar einen Preis vom Edison Institute of Electrical Engineering.

Die Idee kam den Entwicklern nicht von Grund auf neu. In den nördlichen Bundesstaaten kam es Ende der 90er Jahre zu einem so starken Schneesturm, dass die Drähte einer der bedeutenden Stromleitungen unter der darauf gefrorenen Eislast einfach abgebrochen wurden.

Das Ergebnis von zehn Jahren Arbeit der Ingenieure war ein Roboter, der nicht nur an Drähten entlang rollen kann, sondern auch weiß, wie man verschiedene Geräte manipuliert.Der Roboter ist natürlich mit Kameras und GPS ausgestattet, kann aber auch den Schnee von den Drähten reinigen, die Schrauben und Muttern abwickeln und festziehen sowie Fremdkörper von den Drähten entfernen. Dank der vorhandenen Wärmebildkameras kann der Roboter die Temperatur der Drähte bewerten.

Der Bediener steuert den Roboter einfach vom Computer aus mit einem speziellen Joystick. Der LineScout-Roboter erwies sich 2010 bei wiederholten Tests auf Leitungen mit einem Strom von bis zu 2 kA und einer Spannung von 735 kV als recht effektiv.

Solarpanel-Reinigungsroboter

Für den Bau von Solarkraftwerken sind mit Sonnenlicht überflutete Wüsten am besten geeignet. Aber wie man das Sandproblem löst, weil SonnenkollektorenSandbedeckte Sandstürme sind 60% weniger effektiv. Wenn die Platten manuell mit Wasser gewaschen würden, würde dies enorme Arbeitskosten erfordern, und außerdem erreicht die Lufttemperatur in der Wüste ziemlich häufig 50 ° C. Die Robotertechnologie kommt wieder zur Rettung.

Um das Problem zu lösen, wurde in Saudi-Arabien ein NOMADD-Roboter (NO-water Mechanical Automated Dusting Device - „Automatisches automatisiertes Staubentfernungsgerät ohne Verwendung von Wasser“) entwickelt. Es reicht aus, mehrere solcher Roboter zu installieren, einen in jeder Reihe von Sonnenkollektoren, und einmal täglich reinigen sie die lichtempfindliche Beschichtung ohne Wasser, einfach mit Hilfe spezieller Bürsten.

So bleiben die Solarmodule immer sauber und die Energieeffizienz von Solarkraftwerken steigt. Stellen Sie sich vor, der NOMADD-Roboter allein kann 182 bis 274 Meter Paneele räumen - dies ist eine enorme Menge an Arbeit, die nach den Standards der manuellen Wartung unerträglich ist. Roboter arbeiten parallel an jeder Plattenreihe und führen schnell und schnell eine regelmäßige Reinigung durch. Die Amortisationszeit für das Robotersystem beträgt drei Jahre, und die Roboter selbst müssen nicht häufig gewartet werden.

Die Entwickler bemerken: „Dieses System wurde in Saudi-Arabien unter härtesten Wüstenbedingungen entwickelt und getestet. Für solche Bedingungen ist es unmöglich, richtig vorbereitet zu sein, ohne sie während des gesamten Entwicklungsprozesses erleben zu müssen. Das ist unser Vorteil. “

Windmühlen-Inspektionsroboter

Windenergie als umweltfreundliche Stromquelle ist heute einer der am schnellsten wachsenden Bereiche alternativer Energie. Die Erfinder entwickeln neue Projekte für Windgeneratoren, aber eines bleibt unverändert: Industrielle Windgeneratoren sind sehr groß und in der Regel immer sehr hoch.

Da die Anzahl der weltweit installierten Windkraftanlagen wächst, ist es nicht verwunderlich, dass einige von ihnen bereits während ihres Betriebs Fehler gefunden haben. Wieder sind Roboter aufgefordert, das Problem der rechtzeitigen Diagnose von Turbinenschaufeln zu lösen, die furchtlos auf scharfe Schaufeln klettern können, die sich in großen Höhen drehen. Einer dieser Roboter ist der vom Deutschen Fraunhofer-Institut entwickelte RIWEA-Roboter, der auch an einer rotierenden Turbine arbeiten kann.

Der Roboter bewegt sich entlang des Seils und steigt immer höher, egal ob es sich um eine Land- oder Küstenturbine handelt. Mit einem Infrarotstrahler und einer hochauflösenden Wärmebildkamera auf Defekte prüfen. Der Bediener empfängt einfach das Bild und analysiert es. Für die Diagnose langlebiger Metallelemente ist der RIWEA-Roboter mit einem integrierten Ultraschallsender und -detektor mit hohem Genauigkeitspotential ausgestattet.

Heute, insbesondere in den USA, müssen heute etwa 60% der in Betrieb befindlichen Windkraftanlagen repariert werden. Dank Lösungen wie dem RIWEA-Roboter ist eine Diagnose ohne vorzeitige Außerbetriebnahme der Turbine möglich, da der Roboter auch auf rotierenden Schaufeln problemlos klettern kann.

Die Betriebsdiagnose erkennt Turbinen, die dringend überholt werden müssen, und kann für Reparaturen ausgeschaltet werden.Und die Turbinen, die sich in einem akzeptablen Zustand befinden, funktionieren weiterhin, und der Verbraucher wird keine Unannehmlichkeiten haben.

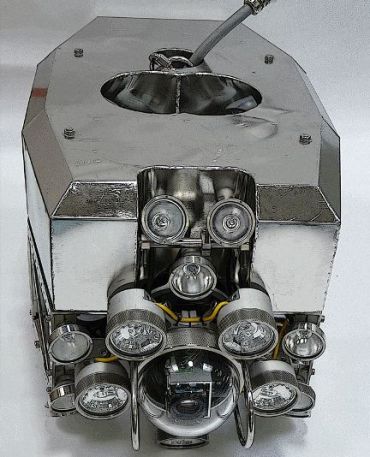

Roboter für die Arbeit in kerntechnischen Anlagen

Seit 1999 wird das Thema der Einführung von Robotik in kerntechnische Anlagen zur Inspektion und Diagnose aktiv diskutiert. Zum Beispiel war AREVA, ein Kernkraftwerk-Serviceunternehmen, das erste Unternehmen, das eine fortschrittliche Lösung zum Testen von Primärreaktorschleifen einsetzte. Der SUSI-Roboter half bei der Inspektion und Ultraschalluntersuchung der wichtigen Komponenten eines der amerikanischen Reaktoren. Der Reaktor erwies sich als voll funktionsfähig und es wurde beschlossen, seine Lebensdauer zu verlängern. Später erschienen SUSI-Roboter in Europa.

Das Unternehmen iRobot stellte seinerseits vier PackBot-Roboter zur Verfügung, mit denen Strahlungsproben entnommen wurden, um die Folgen des Unfalls im japanischen Kernkraftwerk Fukushima-1 zu beseitigen. Später schloss sich ein leistungsstärkerer Roboter Warrior 710 dieser Arbeit an.

Siehe auch auf i.electricianexp.com

: