Kategorien: Wie funktioniert es?

Anzahl Ansichten: 23713

Kommentare zum Artikel: 1

Wie das Plasmaschweißgerät angeordnet ist und funktioniert

Plasma in der Physik ist der vierte Materiezustand nach festen, flüssigen und gasförmigen Formen, wenn eine teilweise oder vollständige Ionisierung des Mediums aus zuvor neutralen Molekülen und Atomen unter der Bedingung der Quasineutralität auftritt: Die Volumendichte aller geladenen Teilchen ist gleich.

Plasma in der Physik ist der vierte Materiezustand nach festen, flüssigen und gasförmigen Formen, wenn eine teilweise oder vollständige Ionisierung des Mediums aus zuvor neutralen Molekülen und Atomen unter der Bedingung der Quasineutralität auftritt: Die Volumendichte aller geladenen Teilchen ist gleich.

In der Schweißtechnik werden die folgenden Eigenschaften von Niedertemperaturplasma (weniger als eine Million Grad Kelvin) verwendet:

-

sehr hohe elektrische Leitfähigkeit;

-

der starke Einfluss externer Magnetfelder auf den Stromfluss darin, der zur Bildung von Strahlen und Schichten beiträgt;

-

Manifestation kollektiver Effekte, ausgedrückt durch das Überwiegen magnetischer und elektrischer Kräfte gegenüber der Gravitation.

Grundsätze für die Erstellung und den Betrieb von Plasmabrennern

Bei diesem Schweißverfahren ist die Quelle für das Erhitzen von Metallen zum Schmelzpunkt ein Plasmabogen aus ionisiertem Gas, der in die richtige Richtung gerichtet ist. Es wird von einem speziellen Gerät hergestellt, das als Plasmatron- oder Plasmabrenner bezeichnet wird.

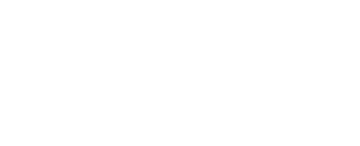

Klassifizierung nach Lichtbogentyp

Nach dem Funktionsprinzip kann das Plasmatron direkt oder indirekt wirken.

Im ersten Fall wird die Potentialdifferenz des äußeren Feldes des Generators, die die Bedingungen für die Bildung eines Lichtbogens schafft, direkt an das Werkstück und die Elektrode des Gasbrenners angelegt. Dadurch wird die Kühleffizienz der Struktur erhöht.

Bei der zweiten Methode wird nur zwischen den Teilen des Brenners eine elektrische Spannung angelegt, um einen Plasmastrahl zu erzeugen. Aus diesem Grund ist es notwendig, das Kühlsystem der Düsenbaugruppe zu komplizieren.

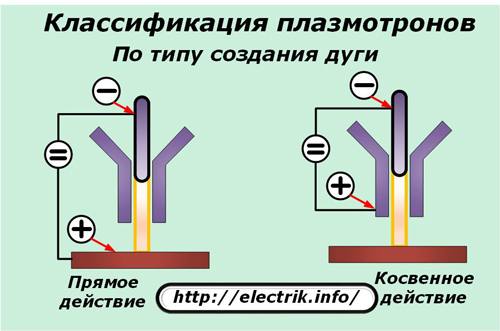

Bei direkt wirkenden Plasmatronen wird ein Lichtbogen erzeugt, der ungefähr einer zylindrischen Form ähnelt und sich an der Oberfläche des zu verarbeitenden Metalls leicht ausdehnt.

Innerhalb der neutralen elektrischen Düse tritt eine Kompression und Stabilisierung des Lichtbogens auf. In diesem Fall bildet die Kombination der thermischen und kinetischen Energie des Plasmas eine erhöhte Leistung für das Plasma, wodurch das Metall tiefer schmelzen kann.

Indirekte Brenner erzeugen ein Plasma in Form eines konischen Strahls, der von einem auf das Produkt gerichteten Brenner umgeben ist. Der Strahl wird durch den vom Brenner kommenden Plasmastrom ausgeblasen.

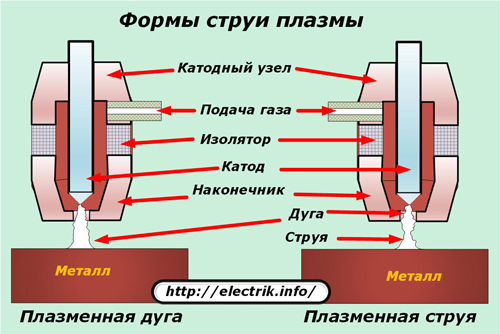

Klassifizierung der Brennerkühlungsmethoden

Aufgrund der hohen Temperatur des Plasmas werden verschiedene Methoden zum Kühlen der Details des Plasmabrenners verwendet:

-

Luft blasen;

-

Wärmeabfuhr durch erzwungene Wasserzirkulation.

Luftkühlung ist kostengünstiger und Flüssigkeitskühlung ist die effizienteste, aber komplexeste.

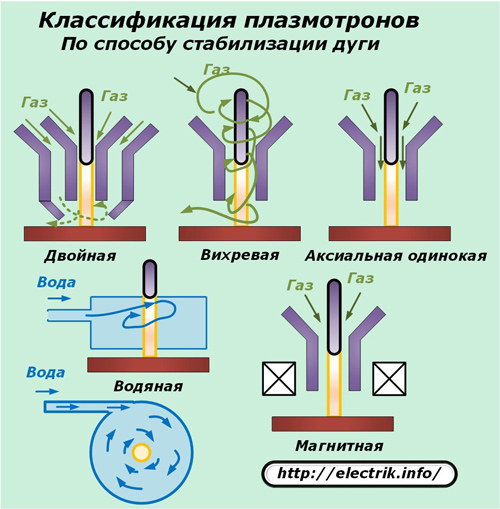

Klassifizierung von Lichtbogenstabilisierungsmethoden

Der Gasbrenner sollte eine gleichmäßige, in Größe und Richtung stabile Temperatursäule mit strikter Fixierung entlang der Achse der Düse und der Elektrode bereitstellen.

Zu diesem Zweck wurden drei Arten von Düsenkonstruktionen unter Verwendung von Energie entwickelt:

1. Gas;

2. Wasser;

3. Magnetfeld.

In der ersten Methode Ein kalter Gasstrom, der eine Plasmasäule bläst, kühlt ab und komprimiert sie gleichzeitig. Abhängig von der Richtung des Gasstroms wird eine Stabilisierung erzeugt:

1. axial - mit parallelem Blasen der Säule;

2. Verwirbeln, wenn der Gasstrom in senkrechter Richtung erzeugt wird.

Das zweite Verfahren komprimiert den Lichtbogen effizienter und wird in Plasmatronen verwendet, die zur Metallabscheidung oder zum Schneiden verwendet werden.

Die axiale Stabilisierung eignet sich besser zum Schweißen und Aufbringen von Metallen.

Das Doppelstabilisierungsschema kombiniert die Merkmale von Axial und Wirbel. Bei der Verwendung kann Gas auf drei Arten geleitet werden:

-

nur durch den zentralen Hauptkanal;

-

durch beide;

-

ausschließlich durch externe.

Jede Methode erstellt unterschiedliche Schemata zum Komprimieren der Plasmasäule.

Wasserstabilisierung verwendet gegenwirbelnde Flüssigkeitsströme.Der dabei erzeugte Dampf hilft bei der Erzeugung von Plasma mit einer Säule, die sich auf der Kelvin-Skala auf 50.000 Grad erwärmt.

Ein wesentlicher Nachteil dieses Verfahrens ist die intensive Verbrennung der Kathode. Für solche Vorrichtungen besteht die Elektrode aus Graphit, wodurch Mechanismen für ihre automatische Annäherung an das Werkstück entwickelt werden, wenn die Länge kontinuierlich verbraucht wird.

Wasserstabilisierte Plasmabrennervorrichtungen werden notiert:

-

Designkomplexität;

-

geringe Zuverlässigkeit des Elektrodenzufuhrsystems;

-

die Komplexität der Anregungsmethoden des Lichtbogens.

Magnetische Stabilisierung Es funktioniert aufgrund des gerichteten Magnetfelds, das sich über der Bewegung der Bogensäule befindet. Sein Wirkungsgrad ist am geringsten, und der in die Düse eingebaute Magnet erschwert den Plasmabrennerkreis erheblich.

Eine magnetische Stabilisierung wird jedoch verwendet, um dem Anodenfleck innerhalb der Wände der Düse eine Rotationsbewegung zu verleihen. Dies ermöglicht es, die Erosion des Düsenmaterials zu verringern, was die Reinheit des Plasmastrahls beeinflusst.

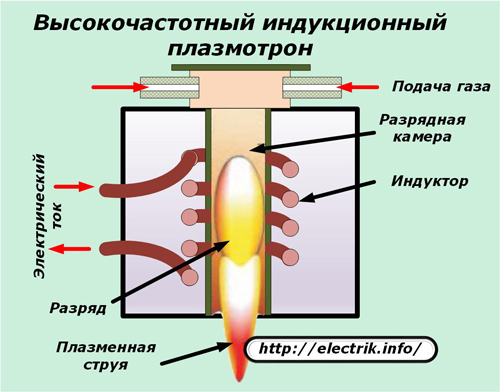

Alle oben betrachteten Konstruktionen von Plasmatronen sind Bogenkonstruktionen. Es gibt jedoch einen anderen Typ ähnlicher Plasmaerzeugungsvorrichtungen aufgrund der Energie des Hochfrequenzstroms, der durch die Induktorspule fließt. Solche Plasmatronen werden Induktion (HF) genannt und benötigen keine Elektroden, um eine Lichtbogenentladung zu erzeugen.

Sie haben keine besonderen Vorteile bei der Beeinflussung der verarbeiteten Metalle im Vergleich zu Lichtbogengeräten und dienen zur Lösung einzelner technologischer Prozesse, beispielsweise der Herstellung von reinen Pulvermetallen.

Konstruktionsmerkmale von Brennern

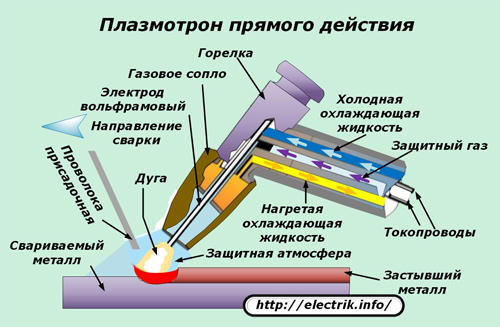

Die Funktionsweise eines der Arten von Plasmabrennern kann durch die folgende Abbildung erklärt werden.

Der Plasmabogen während des Schweißens wird innerhalb der atmosphärischen Schutzhülle erzeugt, die durch Zuführen von injiziertem Gas zum Arbeitsbereich gebildet wird. Sie wählen meistens Argon.

Plasmabildendes Gas (Ionisationsquelle) kann wirken:

-

Argon

-

Stickstoff

-

Helium

-

Luft

-

Wasserstoff;

-

Gemische der aufgeführten Gase.

Beachten Sie die Merkmale ihrer Funktionsweise:

-

Wasserstoff ist explosiv;

-

Nitride und Ozon werden aus der Luft freigesetzt;

-

Helium Liebes;

-

Stickstoff bei hohen Temperaturen wirkt sich auf die Umwelt aus.

Wolfram wird aufgrund der am besten geeigneten mechanischen Eigenschaften und der Beständigkeit gegen hohe Temperaturen am häufigsten als Material für Elektroden gewählt.

Die Gasdüse ist im Brenner befestigt und wird mit einem Schutzstrom geblasen. Kalte Flüssigkeit wird entlang der Hydraulikleitungen gepumpt und erwärmt wird abgegeben.

Stromführende Drähte versorgen die Elektroden mit Gleich- oder Wechselstrom.

Zur Stromversorgung des plasmabildenden Lichtbogens wird eine Stromquelle mit einer Spannung von ca. 120 Volt zum Schweißen und ca. 300 im Leerlauf angeschlossen - zum Schneiden.

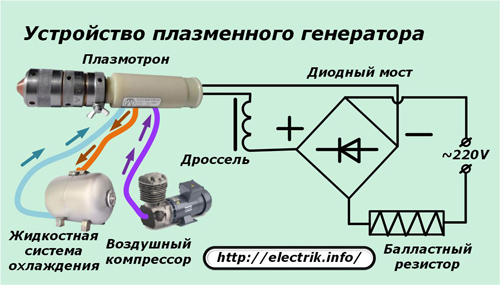

Plasma-Generator-Gerät

Wechselstrom oder Gleichstrom können zum Starten des Plasmatrons verwendet werden. Betrachten Sie als Beispiel den Betrieb eines Generators von herkömmliches Stromversorgungsnetz 220 Volt.

Der Vorschaltwiderstand begrenzt den Versorgungsstrom. Der Gashebel steuert die Last. Die Diodenbrücke wandelt eine Wechselspannung um, um einen Tastbogen aufrechtzuerhalten.

Ein Luftkompressor liefert Schutzgas an den Brenner, und ein hydraulisches Kühlsystem zirkuliert die Flüssigkeit in den Plasmaleitungen, um eine effektive Wärmeabfuhr aufrechtzuerhalten.

Technik zum Plasmaschweißen und Schneiden

Zur Zündung und Wartung des Schweißlichtbogens wird elektrische Stromenergie und zur berührungslosen Erregung ein Oszillator (Schwingungsquelle) verwendet.

Die Verwendung eines Pilotlichtbogens zwischen der Elektrode und der Düse kann den Prozess des Startens des Plasmas erheblich erleichtern.

Ein solches Schweißen ermöglicht das Verbinden fast aller Metalle und Legierungen, die sich in der unteren oder vertikalen Ebene befinden.

Ohne Vorverarbeitung der Kanten können Fasen mit einer Dicke von bis zu 15 mm an Fasen geschweißt werden.In diesem Fall wird durch den Austritt des Plasmastrahls über die Rückseite des geschweißten Teils durch die Durchgangsschlitze eine charakteristische Durchdringung mit bestimmten Formen gebildet.

Tatsächlich ist das Plasmaschweißen in den meisten Fällen ein doppelt kontinuierlicher Prozess:

-

Durchschneiden des Werkstückmaterials;

-

Schweißstelle geschnitten.

Die Schneidtechnologie basiert auf:

-

geschmolzene Metallschicht an der Behandlungsstelle;

-

Einblasen der Flüssigkeitsfraktion in den Plasmastrom.

Die Dicke des Metalls beeinflusst die Schneidtechnologie. Bei dünnen Produkten wird der indirekte Lichtbogen angewendet, und bei dickeren Produkten funktionieren direkt angeschlossene Plasmabrenner besser.

Das Plasmaschneiden ist für alle Metalle, einschließlich Kohlenstoffstahl, am wirtschaftlichsten.

Für das Plasmaschweißen und -schneiden wurden automatisierte Leitungen und manuelle Installationen entwickelt.

Arten des Plasmaschweißens

Die Leistung des angelegten Stroms beeinflusst die Leistung des erzeugten Lichtbogens. Drei Arten des Schweißens werden durch seine Größe bestimmt:

1. Mikroplasma;

2. Durchschnitt;

3. bei hohen Strömen.

Mikroplasma-Schweißen

Es arbeitet mit Strömen, die auf 0,1 bis 25 Ampere begrenzt sind. Diese Technologie wird in der Elektronik, Instrumentierung, Schmuck, Herstellung von Bälgen, Membranen, verwendet Thermoelement, Folie, dünnwandige Rohre und Behälter, mit denen Sie Teile mit einer Dicke von 0,2 ÷ 5 mm fest verbinden können.

Zur Verarbeitung verschiedener Materialien werden Kombinationen aus plasmabildenden und Schutzgasen, der Kompressionsgrad des Lichtbogens und die Nähe zur Anode ausgewählt. Bei der Verarbeitung besonders dünner Materialien wird der Pulsmodus für die Lichtbogenversorgung mit niedrigem Ampere mit bipolaren Stromimpulsen verwendet.

Während des Durchlaufs eines Impulses mit einer Polarität wird Metall abgeschieden oder geschweißt, und wenn es aufgrund einer Richtungsänderung angehalten wird, kühlt und kristallisiert das Metall und es wird ein Schweißpunkt erzeugt. Für seine gute Ausbildung wird der Prozess der Stromversorgung und Pause optimiert. In Kombination mit Amplitudensteuerung und Elektrodenentfernung können so qualitativ hochwertige Verbindungen aus verschiedenen Metallen und Legierungen erzielt werden.

Um das Mikroplasma-Schweißen durchzuführen, wurden viele Technologien entwickelt, die unterschiedliche Neigungswinkel der Plasmabrenner berücksichtigen, Quervibrationen zur Zerstörung von Oxidschichten erzeugen, die Düse relativ zur zu bearbeitenden Schweißnaht bewegen und andere Verfahren.

Plasmaschweißen bei mittleren Strömen von 50 bis 150 Ampere verwendet in der industriellen Produktion, im Maschinenbau und in Reparaturzwecken.

Hohe Ströme ab 150 Ampere werden für Plasmaschweißungen verwendet, die industriell legierte und kohlenstoffarme Stähle, Legierungen aus Kupfer, Titan und Aluminium verarbeiten. Sie können damit die Kosten für Schneidkanten senken, die Produktivität des Prozesses steigern und die Qualität der Nähte im Vergleich zu Lichtbogenverfahren für Verbindungen optimieren.

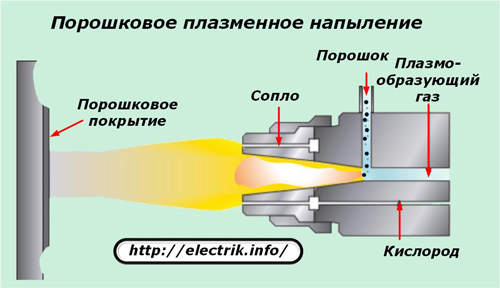

Plasmametallbeschichtung und Oberflächenspritzen

Einzelne Maschinenteile erfordern die Bereitstellung hochfester oder widerstandsfähiger Oberflächen gegen hohe Temperaturen oder aggressive Umgebungen. Zu diesem Zweck werden sie durch Plasmabehandlungsverfahren mit einer Schutzschicht aus teurem Metall beschichtet. Hierzu wird der vorbereitete Draht oder das Pulver in feinem Granulat in den Plasmastrom eingeführt und im geschmolzenen Zustand auf die zu behandelnde Oberfläche gesprüht.

Vorteile dieser Methode:

-

die Fähigkeit des Plasmas, Metalle zu schmelzen;

-

die Fähigkeit, Legierungen unterschiedlicher Zusammensetzung zu erhalten und mehrschichtige Beschichtungen zu erzeugen;

-

die Verfügbarkeit von Verarbeitungsformularen jeder Größe;

-

Bequemlichkeit der Anpassung der Energieeigenschaften von Prozessen.

Vorteile des Plasmaschweißens

Die durch das Plasmaschweißen erzeugte Lichtbogenquelle unterscheidet sich von der herkömmlichen elektrischen:

1. eine kleinere Kontaktfläche auf dem behandelten Metall;

2. größerer thermischer Effekt aufgrund der Annäherung an eine zylindrische Form;

3. erhöhter mechanischer Druck des Strahls auf das Metall (ungefähr 6 bis 10 Mal);

4. Die Fähigkeit, das Brennen des Lichtbogens bei niedrigen Strömen von bis zu 0,2 Ampere aufrechtzuerhalten.

Aus diesen vier Gründen wird das Plasmaschweißen in der Metallverarbeitung als vielversprechender und vielseitiger angesehen. Es sorgt für ein besseres Schmelzen bei reduziertem Volumen.

Der Plasmabogen hat die höchste Temperaturkonzentration und ermöglicht das Schneiden und Schweißen von Metallen mit erhöhter Dicke, auch wenn der Abstand zwischen der Brennerdüse und dem Werkstück etwas größer ist.

Darüber hinaus unterscheiden sich Plasma-Schweißgeräte:

-

relativ kleine Abmessungen;

-

Zuverlässigkeit bei der Arbeit;

-

Einfachheit der Leistungsregelung;

-

einfacher Start;

-

schnelle Beendigung der Betriebsart.

Nachteile

Die hohen Kosten für Geräte begrenzen die weit verbreitete Einführung des Plasmaschweißens in allen Branchen und bei kleinen Unternehmen.

Siehe auch auf i.electricianexp.com

: